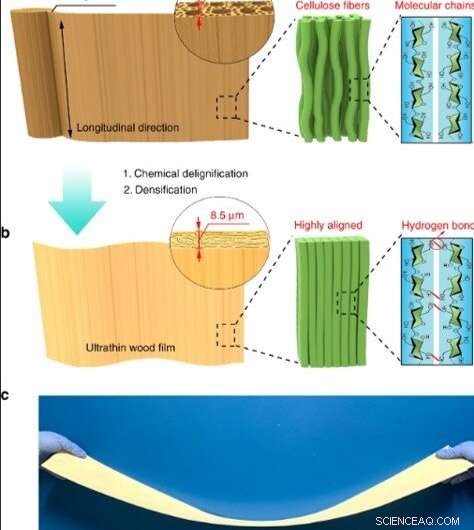

Esquema del enfoque de arriba hacia abajo para transformar directamente la balsa natural en películas de madera ultradelgadas. (a) Izquierda:esquema de la madera natural con su estructura porosa. Medio:la microestructura de las fibras de celulosa en las paredes de las células de la madera. Derecha:las cadenas moleculares de las fibras de celulosa. (b) Izquierda:esquema de la madera ultrafina con entrelazados, Canales de madera comprimida. Medio:la microestructura de las fibras de celulosa altamente orientadas en las paredes de las células de madera ultrafinas. Derecha:formación de enlaces de hidrógeno entre las cadenas moleculares de celulosa vecinas. (c) Madera de balsa natural de un metro de largo con un espesor de 300 μm fabricada en el laboratorio. Crédito:Nature Communications, doi:10.1038 / s41467-019-13053-0

En un informe reciente sobre Comunicaciones de la naturaleza , Wentao Gan y un equipo de investigadores de los departamentos de ciencia e ingeniería de materiales en los EE. UU. Han detallado el uso de una película ultrafina de madera natural para crear un altavoz de audio. La construcción exhibió excelentes propiedades mecánicas, incluida una alta resistencia a la tracción y un módulo de Young aumentado. Las propiedades de espesor ultrafino y resistencia mecánica excepcional permitieron excelentes propiedades acústicas con mayor frecuencia de resonancia y mayor amplitud de desplazamiento en comparación con un diafragma de polipropileno comercial en un altavoz de audio. Como prueba de concepto, Gan y col. Usó directamente la película de madera ultrafina como diafragma en un altavoz real para emitir música. Las superficies con excelentes propiedades mecánicas y rendimiento acústico eran un candidato prometedor para construir altavoces acústicos de próxima generación.

Las películas delgadas en la escala de micrones a nanómetros de espesor tienen aplicaciones multifuncionales en células solares, envasado de alimentos, tratamiento de aguas, electrónica personal y como sensores acústicos. Las membranas acústicas son típicamente muy delgadas (escala de micrones) y mecánicamente robustas con un módulo alto para permitir una respuesta de frecuencia altamente sensible y una gran amplitud vibratoria. Los físicos e ingenieros han dedicado enormes esfuerzos en las últimas décadas para desarrollar una variedad de materiales acústicos de película delgada basados en plástico, metal, cerámica y carbono para mejorar la calidad del sonido.

Las películas delgadas de plástico se utilizan de manera ubicua en altavoces comerciales debido a su bajo costo y facilidad de fabricación. sin embargo, imponen un enorme impacto ambiental debido a una degradación ineficaz. Metal, Los materiales cerámicos y a base de carbono también demuestran un módulo más alto en comparación con la película de plástico para mejorar la respuesta de frecuencia de la membrana acústica. Estos componentes generalmente cuestan más y requieren complejos, procesos de fabricación que consumen energía. Como resultado, es deseable desarrollar un biodegradable, película acústica delgada para aplicaciones ecológicas y rentables.

Morfología y caracterización química de las películas de madera.

Materiales naturales a base de celulosa como el bagazo, fibras de madera, quitina algodón, La celulosa bacteriana y la lignocelulosa proporcionan una plataforma ecológica para fabricar películas delgadas rápidamente sin utilizar recursos fósiles limitados. La estructura natural de la madera es una alternativa eficaz para películas de celulosa más escalables y mecánicamente robustas. La madera se puede utilizar como andamio para construir películas delgadas en un enfoque de arriba hacia abajo en un proceso escalable y rentable en comparación con los métodos de abajo hacia arriba. Mantener la alineación de las fibras de celulosa permitirá robustas propiedades mecánicas en el material resultante. La madera también es renovable, biodegradable y ambientalmente sostenible en comparación con los plásticos y el metal.

Para construir la película ultrafina con un espesor tan bajo como 8.5 micrómetros en el presente trabajo, Gan y col. lignina parcialmente eliminada (deslignificación) y hemicelulosa de madera de balsa natural. Generaron un material muy poroso, que retuvo la mayor parte de la celulosa en las paredes celulares, seguido de un aumento de la densidad de la madera tratada mediante prensado en caliente para una reducción del espesor del 97 por ciento. La estructura de la pared celular de madera densamente compacta combinada con fibras de celulosa altamente alineadas, contribuyó a una resistencia a la tracción superior y un alto módulo de Young. El equipo de investigación utilizó métodos de corte basados en la industria para desarrollar una película de madera de balsa natural de un metro de largo en el laboratorio para revelar el potencial del material para la fabricación a gran escala a través de un enfoque de arriba hacia abajo.

Propiedades mecánicas de las películas de madera.

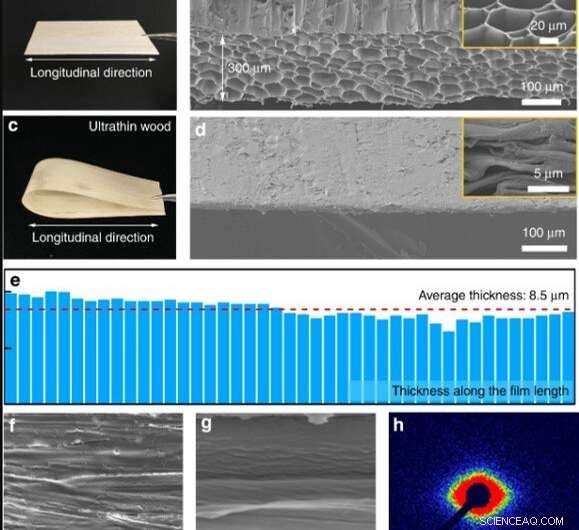

Caracterización morfológica de películas de madera. (a) Fotografía de la madera natural cortada rotativamente. (b) Imagen SEM de la madera natural, con un espesor de 300 μm. Recuadro:imagen SEM de la vista superior de la madera natural, mostrando su estructura de madera porosa. (c) Fotografía de la madera ultrafina. (d) Imagen SEM de la película de madera ultrafina, demostrando su estructura de madera densificada. Recuadro:imagen SEM de vista superior de la madera ultrafina, revelando sus paredes de celdas de madera colapsadas. e) el espesor medido de la madera ultrafina a lo largo de su longitud a intervalos de 5 micras, indicando un espesor de película uniforme. (F, g) Imágenes SEM de la madera ultrafina, mostrando las fibras de celulosa alineadas. (h) Patrón XRD de ángulo pequeño de la madera ultrafina, indicando el alineamiento anisotrópico de las nanofibras de celulosa. Crédito:Nature Communications, doi:10.1038 / s41467-019-13053-0

Gan y col. cortó la madera natural a lo largo de su dirección longitudinal para mantener la estructura del canal y observó las estructuras microscópicas mediante microscopía electrónica de barrido (SEM). Las nanofibras de celulosa en la película de madera ultrafina permanecieron muy orientadas pero laminadas más densamente en comparación con la madera natural. El análisis de difracción de rayos X (XRD) indicó la retención de la alineación molecular y la estructura cristalina de las nanofibras de celulosa, que era importante para las propiedades mecánicas del material.

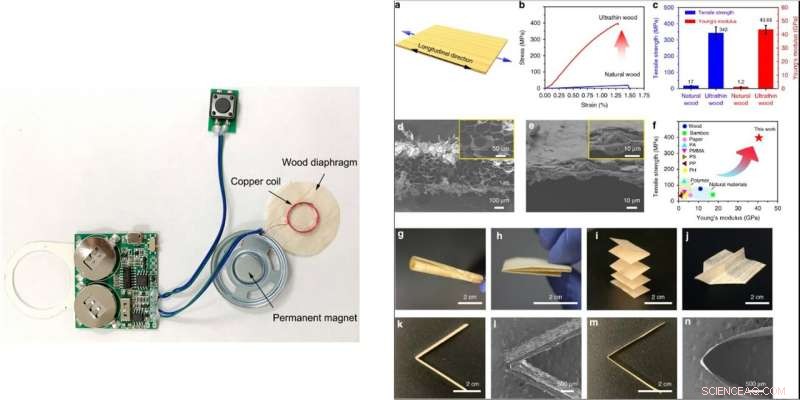

Para comprender las propiedades mecánicas del material, el equipo de investigación realizó pruebas mecánicas de tracción. La madera ultrafina mostró un comportamiento mecánico muy mejorado en comparación con la madera natural, con mayor resistencia a la fractura de hasta 342 MPa y módulo de Young de 43,65 GPa. Estos valores indicaron una mejora de casi 20 veces en la resistencia a la tracción y una mejora de 35 veces en el módulo de Young en comparación con la madera natural.

Los científicos estaban ansiosos por comprender los mecanismos subyacentes. Para esto, utilizaron observaciones SEM y demostraron una microestructura porosa con numerosos canales de madera en la rodaja de madera natural después de las pruebas de tracción. La característica hizo que fuera más fácil tirar de madera ensamblada sin apretar durante la tensión; explicando la resistencia a la fractura naturalmente baja observada. A diferencia de, las paredes de las células de madera dentro de la película de madera sintética ultrafina formaron enlaces de hidrógeno entre las nanofibras de celulosa firmemente comprimidas después de la densificación; requiriendo mayor energía para ser separado.

IZQUIERDA:Fotografía del prototipo de altavoz realizado con el diafragma de película de madera ultrafina. Las fuerzas electromagnéticas actúan sobre la bobina, lo que le permite hacer vibrar el diafragma hacia adelante y hacia atrás, de esta manera traduciendo la señal eléctrica en un sonido audible. DERECHA:Propiedades mecánicas de las películas de madera. (a) Esquema del ensayo de tracción a lo largo de la dirección longitudinal. (b) Esfuerzo de tracción correspondiente en función de la deformación para la madera natural (línea azul) y la película de madera ultrafina (línea roja). (c) Comparación de la resistencia a la tracción y el módulo de Young de la madera natural y la película de madera ultrafina. Las barras de error representan la desviación estándar. (D, e) Imágenes SEM de la superficie de fractura por tracción de la madera natural y la película de madera ultrafina. (f) Comparación de la resistencia a la tracción y el módulo de Young de la película de madera ultrafina con otros polímeros y materiales naturales ampliamente utilizados. (PA:Poliamida; PMMA:Poli (metacrilato de metilo); PS:Poliestireno; PP:Polipropileno) (g – j) Fotografías de la película de madera ultrafina que demuestra su flexibilidad y varios diseños de origami. (k, l) Fotografía e imagen SEM de la madera natural después de doblar, mostrando su rígida estructura de madera. (metro, n) Fotografía e imagen SEM de la película de madera ultrafina después de doblarla, mostrando su excelente flexibilidad y rendimiento de plegado. Crédito:Nature Communications, doi:10.1038 / s41467-019-13053-0.

La alta resistencia a la tracción y el módulo de Young de la película ultrafina también excedieron los biomateriales plásticos y naturales típicos para validar sus excelentes propiedades mecánicas. La excepcional flexibilidad y capacidad de plegado permitió a los equipos de investigación desarrollar una variedad de diseños de origami. A diferencia de, la madera natural quebradiza no demostró tal maleabilidad. La capacidad de plegado también destacó los usos potenciales de las películas de madera ultradelgadas para fotónica, sensores acústicos y dispositivos electrónicos flexibles. El alto módulo de Young y la naturaleza ultrafina de la película de madera ayudaron a aumentar la frecuencia de resonancia y mejorar la amplitud de desplazamiento de la vibración del diafragma. Estas características se adaptaron fuertemente a las aplicaciones de la película de madera ultrafina como diafragma para transductores acústicos con un amplio ancho de banda de operación. con alta sensibilidad para micrófonos y altos niveles de presión sonora para altavoces.

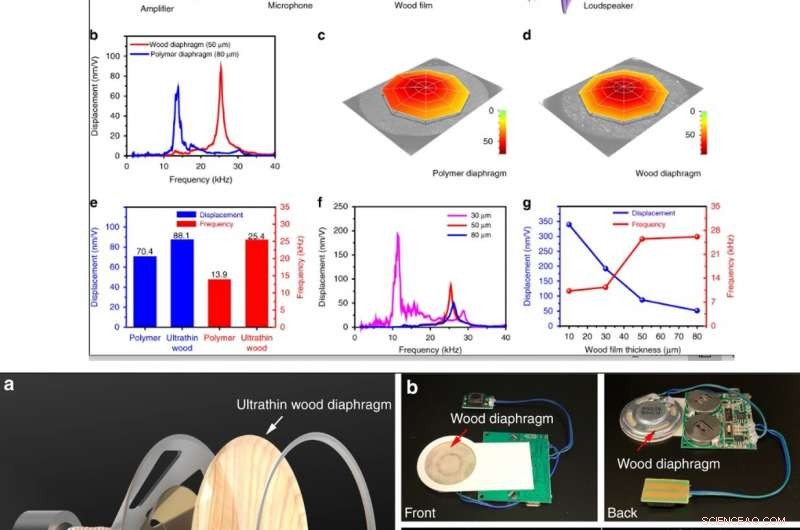

La nueva construcción formó una alternativa atractiva a las películas de polímero convencionales, permitiendo que la película de madera ultrafina se convierta en muy adecuada para transductores acústicos con un amplio ancho de banda de operación, alta sensibilidad y altos niveles de presión sonora. Para confirmar las propiedades del aumento de la frecuencia de resonancia y el desplazamiento, el equipo probó la respuesta de frecuencia de la madera ultrafina en comparación con una película de polímero convencional. Los resultados fueron muy deseables como transductores acústicos de alto rendimiento.

ARRIBA:Propiedades acústicas de las películas de madera. (a) Esquema del sistema de medición de la respuesta de frecuencia vibratoria. Recuadros:fotografías del diafragma de polímero comercial y película de madera ultrafina. (b) Las características de respuesta de frecuencia vibratoria de la película de madera ultrafina (50 μm) y los diafragmas de polímero comercial (80 μm). (C, d) El (0, 1) formas de modo de los diafragmas de polímero (80 μm) y película de madera ultradelgada (50 μm), respectivamente. (e) Comparación del desplazamiento correspondiente y la primera frecuencia de resonancia de los diafragmas de película de madera ultrafina (50 μm) y de polímero (80 μm). (f) Las características de respuesta de frecuencia vibratoria de la película de madera ultrafina en diferentes espesores. (g) El desplazamiento correspondiente y la primera frecuencia de resonancia en función del espesor de las películas de madera. INFERIOR:Prototipo de altavoz de madera. a Esquema del prototipo de altavoz de madera. b Fotografías del altavoz con diafragma de madera. c La onda sonora de la canción original (España Matador March). d La onda sonora grabada (España Matador March) del altavoz con diafragma de madera. Crédito:Nature Communications, doi:10.1038 / s41467-019-13053-0.

Gan y col. demostraron aplicaciones prometedoras de las películas de madera ultradelgadas como un transductor acústico para ensamblar un altavoz en miniatura. El prototipo contenía un diafragma de madera y una placa de circuito con un altavoz en miniatura, que contiene una bobina de cobre y un imán permanente. La configuración facilitó que las fuerzas electromagnéticas actuaran sobre la bobina y hicieran que el diafragma vibrara hacia adelante y hacia atrás. Tradujeron la señal eléctrica en un sonido audible, como resultado de la presión del aire causada por el diafragma y grabó el sonido audible del prototipo de altavoz usando un micrófono y una onda sonora, que analizaron con Adobe Audition CC. El equipo de investigación utilizó el altavoz para reproducir una grabación de la Marcha del Matador de España. Esperan mejorar aún más el diseño de la estructura del diafragma y los ensamblajes precisos dentro del proceso industrial existente. La tecnología sostenible se puede traducir en la fabricación de micrófonos, audífonos y sensores acústicos.

De este modo, Wentao Gan y sus colegas desarrollaron y demostraron una estrategia de arriba hacia abajo efectiva para diseñar una película de madera ultrafina de menos de 10 micrómetros de espesor después de someter la madera natural a deslignificación y densificación. Observaron una microestructura única para la película de madera ultrafina con paredes de células de madera entrelazadas y nanofibras de celulosa alineadas. lo que contribuyó a excelentes propiedades mecánicas en relación con la mejora de la resistencia a la tracción y el módulo de Young. El equipo de investigación logró un transductor acústico de alto rendimiento con mayor frecuencia de resonancia y amplitud de desplazamiento mejorada. El prototipo de altavoz verde generó música debido a las vibraciones del diafragma de madera ultrafino con una amplia gama de aplicaciones acústicas del material. El equipo de investigación prevé que la técnica abrirá funciones y aplicaciones adicionales para materiales de película resistentes que utilicen recursos naturales sostenibles y biodegradables para reemplazar el plástico. metal y cerámica.

© 2019 Science X Network