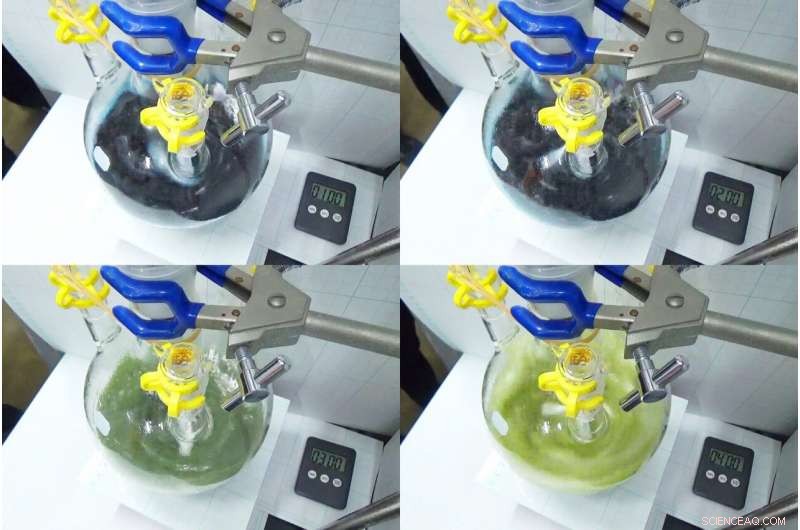

El proceso SWAP en acción. Convierte eficientemente el 90 por ciento de la materia prima en amoníaco de una sola vez, mientras que el proceso de Haber-Bosch solo convierte el 10 por ciento. Crédito:2019 Yoshiaki Nishibayashi

El amoníaco, un gas incoloro esencial para cosas como fertilizantes, se puede producir mediante un nuevo proceso que es mucho más limpio. más fácil y más barato que el método líder actual. Los investigadores de UTokyo utilizan equipos de laboratorio fácilmente disponibles, productos químicos reciclables y un mínimo de energía para producir amoniaco. Su proceso de producción de amoníaco con agua de samario (SWAP) promete reducir la producción de amoníaco y mejorar el acceso al fertilizante de amoníaco para los agricultores de todo el mundo.

En 1900, la población mundial era inferior a 2 mil millones, mientras que en 2019, es más de 7 mil millones. Esta explosión demográfica fue impulsada en parte por los rápidos avances en la producción de alimentos, en particular, el uso generalizado de fertilizantes a base de amoníaco. La fuente de este amoníaco fue el proceso Haber-Bosch, y aunque algunos dicen que es uno de los logros más importantes de todos los tiempos, Viene con un alto precio.

El proceso de Haber-Bosch solo convierte el 10 por ciento de su material de origen por ciclo, por lo que debe ejecutarse varias veces para usarlo todo. Uno de estos materiales de origen es el hidrógeno (H 2 ) producido utilizando combustibles fósiles. Esto se combina químicamente con nitrógeno (N 2 ) a temperaturas de aproximadamente 400-600 grados Celsius y presiones de aproximadamente 100-200 atmósferas, también a un gran coste energético. El profesor Yoshiaki Nishibayashi y su equipo del Departamento de Innovación de Sistemas de la Universidad de Tokio esperan mejorar la situación con su proceso SWAP.

"En todo el mundo, el proceso Haber-Bosch consume del 3 al 5 por ciento de todo el gas natural producido, alrededor del 1 o 2 por ciento del suministro total de energía del mundo, "explicó Nishibayashi." En contraste, Las plantas leguminosas tienen bacterias simbióticas fijadoras de nitrógeno que producen amoníaco a temperaturas y presiones atmosféricas. Aislamos este mecanismo y aplicamos ingeniería inversa a su componente funcional:la nitrogenasa ".

A lo largo de muchos años, Nishibayashi y su equipo utilizaron catalizadores fabricados en laboratorio para intentar reproducir la forma en que se comporta la nitrogenasa. Otros lo han intentado, pero sus catalizadores solo producen decenas a varios cientos de moléculas de amoníaco antes de que caduquen. El catalizador especial a base de molibdeno de Nishibayashi produce 4, 350 moléculas de amoníaco en aproximadamente cuatro horas antes de que expire.

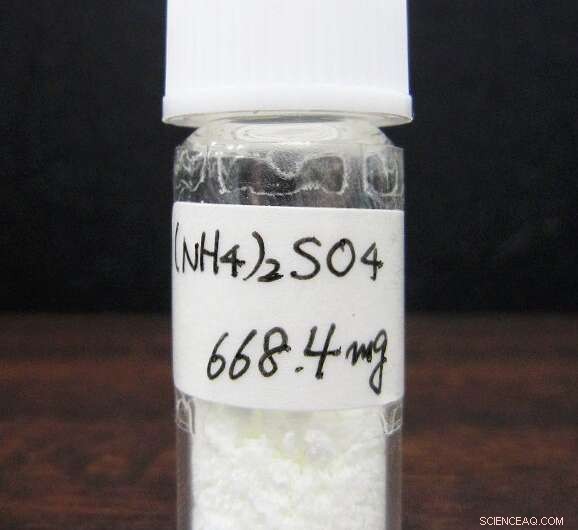

Sulfato de amonio del proceso SWAP. El amoníaco podría encontrar un uso futuro como medio de almacenamiento de energía para las industrias de energía renovable. Crédito:2019 Yoshiaki Nishibayashi

"Nuestro proceso SWAP crea amoníaco a una velocidad de 300 a 500 veces mayor que la del proceso Haber-Bosch y con una eficiencia del 90 por ciento, ", continuó Nishibayashi." Tenga en cuenta los gigantescos ahorros de energía en el proceso y el abastecimiento de materias primas y los beneficios realmente se muestran ".

Cualquiera con los materiales de origen adecuados puede realizar SWAP en un laboratorio de química de sobremesa, mientras que el proceso Haber-Bosch requiere equipos industriales a gran escala. Esto podría permitir el acceso a aquellos que carecen del capital para invertir en tan grandes, equipo caro. Las propias materias primas suponen un gran ahorro en términos de costes y energía.

"Una gran motivación fue hacer posible el proceso SWAP a escala de escritorio. Espero que este proceso democratice la producción de fertilizantes, ", dijo Nishibayashi." Por lo tanto, no se trata solo de los costos iniciales, sino también del ahorro continuo de costos y energía de las materias primas. Mi equipo ofrece esta idea para ayudar a las prácticas agrícolas en los lugares que más lo necesitan ".

SWAP absorbe nitrógeno (N 2 ) desde el aire, como lo hace el proceso de Haber-Bosch, pero el catalizador especial a base de molibdeno combina esto con protones (H + ) de agua y electrones (e - ) de samario (SmI 2 ). El samario, también conocido como reactivo de Kagan, se extrae actualmente y se utiliza en el proceso SWAP. Sin embargo, el samario se puede reciclar con electricidad para reponer sus electrones perdidos y los investigadores tienen como objetivo utilizar fuentes renovables baratas para esto en el futuro.

"Me sorprendió gratamente cuando descubrimos que algo tan común como el agua podía servir como fuente de protones; un catalizador de molibdeno normalmente no permite esto, pero el nuestro es especial, ", concluyó Nishibayashi." Es la primera reacción de fijación de nitrógeno artificial que alcanza una velocidad cercana a la que vemos producir la nitrogenasa en la naturaleza. Y como el proceso natural, es pasivo, también, tan mejor para el medio ambiente. Espero que el trabajo de mi vida pueda ser de gran beneficio para la humanidad ".

El estudio se publica en Naturaleza .