Dr. Jesus Gonzalez-Julian (derecha) y Apurv Dash (izquierda). Crédito:Forschungszentrum Jülich / Regine Panknin

Las fases MAX se consideran materiales prometedores para el futuro, por ejemplo, en el poder, industrias de implantes médicos y aeroespaciales. Un nuevo método desarrollado por científicos de Forschungszentrum Jülich ahora hace posible producir esta clase de material a escala industrial por primera vez. Informan que una costra de sal protege la materia prima de la oxidación a una temperatura de producción de más de 1, 000 grados Celsius, y luego simplemente se puede lavar con agua. El método, que fue publicado recientemente en la revista Materiales de la naturaleza , también se puede aplicar a otros materiales de alto rendimiento.

Las fases MAX unen las propiedades positivas de la cerámica y los metales. Son resistentes al calor y ligeros como la cerámica, aún menos frágil, y puede deformarse plásticamente como los metales. Es más, son la base material de MXenes, una clase de compuestos en gran parte inexplorada que son similares al grafeno y tienen propiedades electrónicas extraordinarias.

"En el pasado, no existía un método adecuado para producir fases MAX en forma de polvo, lo que sería ventajoso para un procesamiento industrial posterior. Es por eso que las fases MAX no han jugado ningún papel práctico en aplicaciones industriales hasta ahora, "explica el profesor júnior Dr. Jesús González-Julián, Líder del grupo de jóvenes investigadores en Forschungszentrum Jülich.

La estrategia de la sal

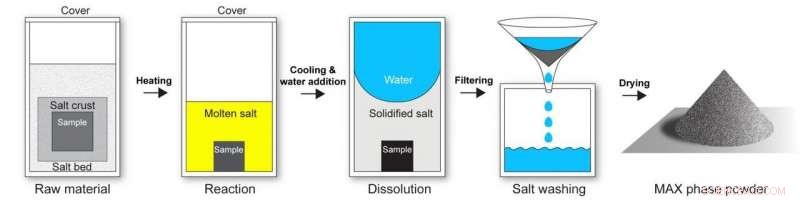

Las fases MAX se producen a temperaturas superiores a 1, 000 grados centígrados. A temperaturas tan altas, los materiales normalmente reaccionarían con el oxígeno atmosférico y se oxidarían, razón por la cual se suelen producir al vacío o en atmósfera protectora de argón. El método de Jülich es asombrosamente simple en comparación:los investigadores encapsulan la materia prima con una sal, bromuro de potasio, que se derrite durante el proceso de producción. Ya no se necesita una atmósfera de vacío o argón para protección adicional.

Representación esquemática del proceso. Crédito:Forschungszentrum Jülich / Apurv Dash

"Un baño de sal fundida protege así el material y evita que entre en contacto con el oxígeno atmosférico, "explica Apurv Dash, autor principal del estudio publicado en Materiales de la naturaleza e investigador doctoral en Forschungszentrum Jülich.

Al mismo tiempo, la sal actúa como agente separador. Los componentes ya no se unen para formar un sólido compacto, y permiten la producción directa de polvos de grano fino. Esto es importante porque evita un tiempo adicional, proceso de molienda que consume mucha energía. Como efecto secundario positivo, el baño de sal también reduce la temperatura de síntesis necesaria para formar el compuesto deseado, lo que, además, reducirá los costes de producción y energía.

Con solo sal y agua

Los métodos que utilizan sales fundidas se han utilizado para la producción en polvo de cerámicas sin óxido durante algún tiempo. Sin embargo, requieren una atmósfera protectora de argón en lugar de aire atmosférico, lo que aumenta tanto la complejidad como los costes de producción.

Corteza de sal solidificada después de enfriar. Crédito:Forschungszentrum Jülich / Tobias Schlößer

"Bromuro de potasio, la sal que usamos, es especial porque cuando está presurizado, se vuelve completamente impermeable a temperatura ambiente. "Ahora hemos demostrado que es suficiente encapsular las materias primas lo suficientemente apretadas en un gránulo de sal para evitar el contacto con el oxígeno, incluso antes de que el punto de fusión de la sal se alcance a 735 grados Celsius. Por lo tanto, ya no es necesaria una atmósfera protectora, "explica Apurv Dash.

Como ocurre con muchos descubrimientos científicos, un poco de suerte influyó en el desarrollo del método:los hornos de vacío son escasos porque son muy caros y su limpieza requiere mucho esfuerzo. Para producir su pólvora, Por lo tanto, el investigador de doctorado de Jülich recurrió a probar con éxito un horno de aire normal.

El nuevo método no se limita a este material. Los investigadores ya han producido una multitud de fases MAX y otros materiales de alto rendimiento, como aleaciones de titanio para bioimplantes e ingeniería aeronáutica. Próximo, los científicos planean investigar los procesos industriales con los que estos polvos pueden procesarse más.