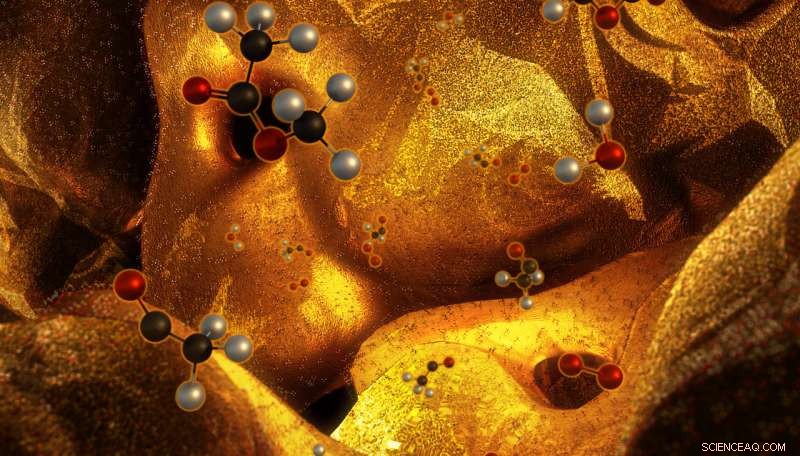

El investigador del Laboratorio Nacional Lawrence Livermore, Cheng Zhu, y el ex postdoctorado del Laboratorio Wen Chen crearon tintas hechas de micropartículas de oro y plata. Después de imprimir, las partes tridimensionales se calentaron para permitir que las partículas se fusionaran en una aleación de oro y plata. Las piezas se colocaron en un baño químico que eliminó la plata (un proceso llamado "desmolde") para formar oro poroso dentro de cada haz o filamento. Crédito:Ryan Chen / LLNL

Los metales nanoporosos son catalizadores superiores para reacciones químicas debido a su gran área de superficie y alta conductividad eléctrica. haciéndolos candidatos perfectos para aplicaciones tales como reactores electroquímicos, sensores y actuadores.

En un estudio publicado hoy en la revista Avances de la ciencia , Investigadores del Laboratorio Nacional Lawrence Livermore (LLNL), junto con sus homólogos de la Universidad de Harvard, informe sobre la impresión tridimensional jerárquica de oro nanoporoso, una prueba de concepto que, según los investigadores, podría revolucionar el diseño de reactores químicos.

"Si considera los procesos de mecanizado tradicionales, consume mucho tiempo y desperdicia una gran cantidad de materiales; además, no tienes la capacidad para crear estructuras complejas, ", dijo el investigador postdoctoral de LLNL, Zhen Qi, un coautor del artículo. "Al utilizar la impresión 3D, podemos realizar estructuras macroporosas con patrones de flujo específicos de la aplicación. Al crear estructuras jerárquicas, proporcionamos vías para un transporte masivo rápido para aprovechar al máximo la gran superficie de los materiales nanoporosos. También es una forma de ahorrar materiales, especialmente los metales preciosos ".

Combinando la impresión 3-D a través de la escritura de tinta directa basada en extrusión y un proceso de aleación y desbloqueo, Los investigadores pudieron diseñar el oro nanoporoso en tres escalas distintas, desde la microescala hasta la nanoescala, informar que la estructura jerárquica "mejora drásticamente el transporte masivo y las velocidades de reacción tanto para líquidos como para gases". Con la capacidad de manipular el área de la superficie del catalizador para generar reacciones electroquímicas a través de la impresión 3-D, Los investigadores dijeron que el desarrollo podría tener un gran impacto en las plantas electroquímicas, que hoy dependen principalmente de la energía térmica.

"Al controlar la morfología multiescala y el área de superficie de los materiales porosos tridimensionales, puede comenzar a manipular las propiedades de transporte masivo de estos materiales, ", dijo el investigador de LLNL Eric Duoss." Con estructuras jerárquicas tienes canales que pueden manejar la transferencia de reactivos y productos para diferentes reacciones. Es como los sistemas de transporte donde se pasa de las autopistas de siete carriles a las carreteras de múltiples carriles a las vías públicas y calles laterales, pero en lugar de transportar vehículos, transportamos moléculas ".

Lograr el producto terminado requirió varios pasos. El investigador de LLNL, Cheng Zhu, y el ex postdoctorado Wen Chen crearon tintas hechas de micropartículas de oro y plata. Después de imprimir, las piezas tridimensionales se colocaron en un horno para permitir que las partículas se fusionaran en una aleación de oro y plata. Luego, colocaron las piezas en un baño químico que eliminó la plata (un proceso llamado "desmoldeo") para formar oro poroso dentro de cada haz o filamento.

"La parte final es una arquitectura de oro jerárquica en 3-D que comprende los poros impresos a macroescala y los poros a nanoescala que resultan de la desarticulación, "dijo Chen, quien actualmente es profesor en la Universidad de Massachusetts-Amherst. "Estas arquitecturas tridimensionales jerárquicas nos permiten controlar digitalmente la morfología de los macroporos, lo que nos permitió realizar el comportamiento de transporte masivo rápido deseado ".

Zhu y Chen dijeron que el método del equipo es un modelo que podría extenderse fácilmente a otros materiales de aleación como el magnesio, níquel y cobre, ofreciendo una poderosa caja de herramientas para fabricar arquitecturas complejas de metal 3-D con funcionalidades sin precedentes en campos como la catálisis, baterías supercondensadores e incluso reducción de dióxido de carbono.

Combinar la impresión 3D con un proceso de aleación y desbloqueo, Los investigadores del Laboratorio Nacional Lawrence Livermore y la Universidad de Harvard pudieron diseñar oro nanoporoso en estructuras jerárquicas microarquitectónicas, un desarrollo que revolucionó el diseño de reactores químicos. Crédito:Ryan Chen / LLNL

Chen, que se centró en la impresión y el posprocesamiento de piezas, dijo que la clave del proceso era desarrollar tintas con un comportamiento de flujo adecuado, permitiéndoles formar filamentos continuos bajo presión y solidificarse al salir de la micro-boquilla de la impresora para mantener su forma filamentosa.

El desafío de la catálisis es combinar una gran superficie con un rápido transporte de masa, según el investigador de LLNL Juergen Biener, que desarrolla nuevos materiales catalizadores para IMASC, un Energy Frontier Research Center financiado por el Departamento de Energía de EE. UU.

"Si bien la fabricación aditiva es una herramienta ideal para crear estructuras complejas a macroescala, sigue siendo extremadamente difícil introducir directamente las nanoestructuras que proporcionan la alta superficie requerida, Biener dijo:"Superamos este desafío mediante el desarrollo de un enfoque basado en tinta metálica que nos permitió introducir nanoporosidad a través de un proceso de corrosión selectiva llamado desaleación".

Biener dijo que el enfoque basado en extrusión de LLNL es universal y escalable, proporciona un control sin herramientas sobre la forma macroscópica de la muestra, y, lo que es más importante, permite la integración de la nanoporosidad en una estructura de red macroporosa diseñada para aplicaciones específicas. Las ventajas combinadas abren un nuevo espacio de diseño para reactores químicos y dispositivos de almacenamiento / conversión de energía, él dijo, agregando que los materiales resultantes pueden potencialmente revolucionar el diseño de plantas químicas al cambiar las relaciones de escala entre volumen y área de superficie.

El proyecto es un estudio de viabilidad de investigación y desarrollo dirigido por laboratorio que se incorpora a una iniciativa estratégica propuesta dirigida por Duoss y la investigadora de LLNL Sarah Baker para crear reactores electroquímicos 3-D en los que los científicos podrían ejercer un mayor control sobre los catalizadores y reducir las limitaciones de transporte. Los investigadores dijeron que en lugar de grandes plantas electroquímicas, típicamente ubicados cerca de refinerías de petróleo o en áreas remotas, Se podrían crear redes de reactores modulares en una serie que pudieran ser fácilmente reemplazables y transportables para su reubicación cerca de fuentes de abundante energía renovable o dióxido de carbono.

"Quedan muchos desafíos científicos y de ingeniería, pero podría tener un impacto significativo, "dijo Chris Spadaccini, director del Centro de Fabricación y Materiales de Ingeniería de LLNL. "La ampliación debería ser más fácil con los reactores de pequeña escala porque se puede paralelizar. Podría tener una serie de pequeños reactores 3-D juntos en lugar de un recipiente grande, lo que le permitirá controlar el proceso de reacción química de manera más efectiva".

Los investigadores dijeron que ya están comenzando a explorar otros materiales que podrían ser catalizadores de otras reacciones. El equipo de LLNL colaboró con Cynthia Friend, profesor de Química y Biología Química en Harvard, a través del Centro de Investigación de Fronteras del Departamento de Energía. Los científicos de Harvard realizaron pruebas en muestras de las partes, mostrando que sus estructuras jerárquicas facilitan el transporte masivo.

Los coautores de LLNL incluyeron a Marcus Worsley, Víctor Beck, Jianchao Ye, junto con Mathilde Luneau y Judith Lattimer en Harvard.