Andrey Stepashkin, Candidato de Ciencias Técnicas e Investigador Asociado Senior en el Centro de Materiales Compuestos NUST MISIS. Crédito:NUST MISIS

Los materiales compuestos se han convertido en parte integral de la industria, utilizado en la aviación y las tecnologías espaciales, así como la fabricación de automóviles y la minería. Sin embargo, La evaluación de la tensión interna con diseños de materiales compuestos ha sido un desafío durante mucho tiempo. Científicos del Centro de Materiales Compuestos NUST MISIS, dirigido por el profesor Sergey Kaloshkin, ahora han propuesto un método sin contacto de control de voltaje interno en compuestos poliméricos. Los investigadores informan que ahora es posible evaluar de manera más efectiva el grado de daño interno durante el funcionamiento de las piezas de la aeronave. oleoductos, cascos de barcos, y otras instalaciones industriales y de transporte.

Andrey Stepashkin, Candidato de Ciencias Técnicas e Investigador Asociado Senior en el Centro de Materiales Compuestos NUST MISIS, discutieron por qué el problema de la evaluación es tan crítico:"Hay materiales compuestos en los que la tensión interna alcanza el 95 por ciento de la resistencia a la tracción después de la fabricación. Se agrietará si agregamos un poco más de presión. Por ejemplo, una serie de materiales compuestos, procesando una excelente resistencia térmica y térmica y creado para la nave espacial Buran, presentaba un alto nivel de tensiones internas debido a las características de su fabricación. Esto se ha convertido en un gran problema. Para obtener una pieza funcional de chapado negro, Hubo que tirar 50 piezas ".

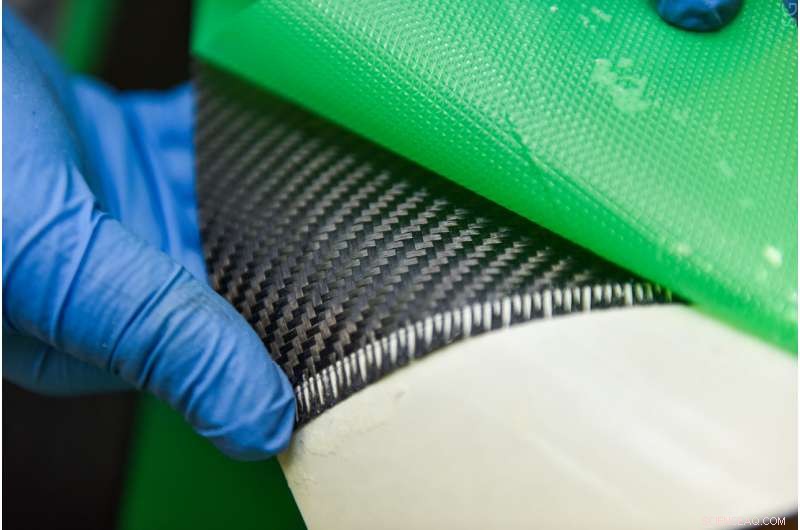

Fibra de carbono para un nuevo material. Crédito:NUST MISIS

No existe tal nivel de estrés interno en los plásticos de carbono, fibra de vidrio, o materiales compuestos híbridos después de la fabricación. En lugar de, las tensiones surgen y se acumulan bajo la influencia de cargas operativas, el ambiente externo y el clima, lo que puede provocar daños en el material y reducir su capacidad de carga. Dichos cambios afectan la seguridad operacional y deben identificarse de manera oportuna.

Existen métodos para controlar tensiones en estructuras compuestas, pero a menudo son inconvenientes, ya veces no son aceptables debido a la precisión del pronóstico. Por ejemplo, métodos sin contacto (ultrasónicos, detección de defectos acústicos, shearografía) permiten a los investigadores detectar defectos que ya han ocurrido, y no proporcione información sobre la tensión dentro del material o sobre su distribución a lo largo de la estructura. Todos los métodos aceptados para evaluar el estado de tensión en una estructura requieren contacto y conexión con el material mediante sensores de película adhesiva. Es por eso que detectar algo antes de que aparezca un defecto es actualmente imposible con métodos sin contacto.

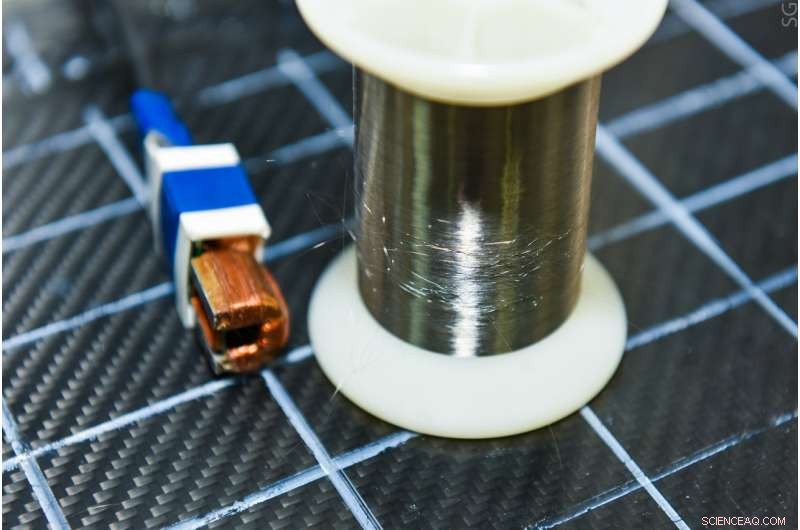

La idea de esta investigación es utilizar circuitos magnéticos blandos amorfos de 10 a 60 micrones de diámetro para evaluar el estado de tensión en materiales compuestos. Durante la etapa de fabricación, se colocan cables entre las capas de fibra de carbono, formando una rejilla sensible al estrés.

El estado de estrés que rodea al microalambre afecta la forma en que reacciona la sustancia a los campos magnéticos externos. Respectivamente, estas mediciones se pueden realizar sin contacto, una conexión al elemento sensor, o sensores adhesivos:el sistema de detección está incrustado dentro del material durante la etapa de fabricación. También es importante que los investigadores solo tengan que usar un sensor, a diferencia de algunos métodos de detección de fallas que requieren exponer el equipo en ambos lados. Esta tecnología simplifica significativamente, sube la velocidad, y reduce el costo de evaluar el estado de los materiales compuestos al facilitar las reparaciones y permitir predicciones más precisas sobre defectos futuros, todo sin contacto.

Sensor y alambre de metal. Crédito:NUST MISIS

Los investigadores han descubierto cómo introducir cables magnéticos blandos en el material compuesto y cómo asegurarse de que las propiedades del material compuesto a partir de este no se deterioren. Igualmente, también han dominado diferentes modos de medición. Varios representantes de las industrias de la aviación y el espacio, así como desarrolladores de materiales compuestos, han elogiado esta nueva metodología. Según Andrey Stepashkin, Los investigadores ahora quieren desarrollar un prototipo de campo y medir sistemas basados en dispositivos de laboratorio.

"Hemos dado el primer paso de un largo viaje. Pero ya vemos una aplicación práctica de nuestro desarrollo. Además, tiene más características:la malla de microalambres introducida en el material puede proporcionar un drenaje adicional de la carga estática que se produce en las estructuras de fibra de vidrio. Nuestros cables son bastante capaces de reemplazar las rejillas metálicas que ahora se insertan en estos materiales, "añadió.

El trabajo de investigación se publica en el Revista de aleaciones y compuestos .