Los fármacos de liberación prolongada se basan en micropartículas de tamaño y forma constantes para que se disuelvan a un ritmo predecible. Los ingenieros de la Universidad de Pensilvania han desarrollado un sistema de microfluidos en el que más de diez mil generadores de micropartículas funcionan en paralelo. ganando más de 300 mil millones por hora, todo en un chip de silicona y vidrio que cabe en el bolsillo de una camisa. Crédito:Universidad de Pensilvania

Los productos farmacéuticos deben sus efectos principalmente a su composición química, pero el empaquetado de estos medicamentos en formulaciones físicas específicas también debe realizarse con especificaciones exactas. Por ejemplo, muchos fármacos están encapsulados en micropartículas sólidas, el tamaño y la forma de los cuales determinan el momento de la liberación del fármaco y su administración a partes específicas del cuerpo.

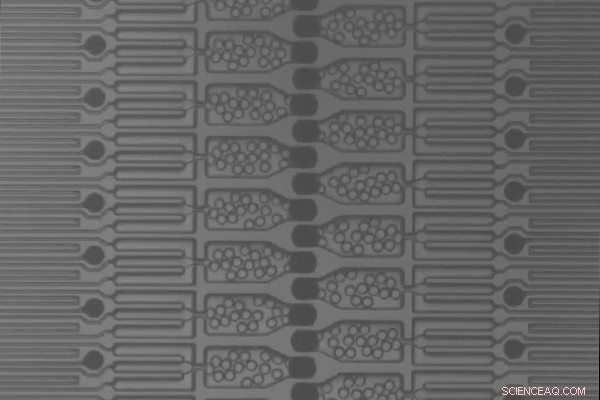

Al diseñar estas micropartículas de fármacos, la consistencia es clave, pero técnicas comunes de fabricación de medicamentos, como secado por pulverización y molienda de bolas, producir resultados desiguales. El método ideal consiste en microfluidos, una especie de línea de montaje de líquidos que gotea micropartículas de tamaño perfecto, uno a la vez.

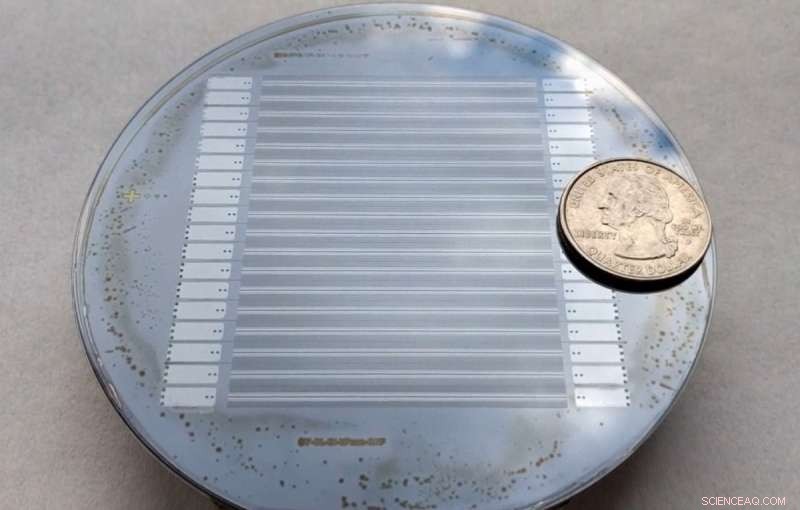

Los ingenieros de la Universidad de Pensilvania han desarrollado un sistema de microfluidos en el que más de diez mil de estos dispositivos funcionan en paralelo. todo en un chip de silicona y vidrio que cabe en el bolsillo de una camisa.

La ampliación de los sistemas de microfluidos ha sido un gran desafío, ya que dependen de caudales estrictamente controlados para producir partículas de un tamaño constante. La innovación del equipo de Penn es una nueva arquitectura fluídica, construido con la tecnología utilizada para fabricar chips de computadora, dando como resultado un sistema que puede fabricar estas partículas de fármaco mil veces más rápido que nunca.

El equipo, dirigido por David Issadore, profesor asistente en el Departamento de Bioingeniería de la Facultad de Ingeniería y Ciencias Aplicadas, y Sagar Yadavali, un investigador postdoctoral en su laboratorio, describió el diseño de su sistema en la revista Comunicaciones de la naturaleza . Daeyeon Lee, profesor del Departamento de Ingeniería Química y Biomolecular, y Heon-Ho Jeong, luego estudiante de posgrado en su laboratorio, contribuido al estudio.

El equipo de Penn está probando actualmente su sistema con David Lai, investigador de investigación en GlaxoSmithKline.

Las técnicas actuales de fabricación de micropartículas farmacéuticas implican rociarlas en forma líquida desde una boquilla y dejarlas secar. o moliendo partículas sólidas más grandes en un tambor. Sin embargo, dado que las micropartículas se fabrican en masa, puede haber variaciones significativas en su tamaño y forma.

Los fármacos de liberación prolongada se basan en micropartículas de tamaño y forma constantes para que se disuelvan a un ritmo predecible. Los ingenieros de la Universidad de Pensilvania han desarrollado un sistema de microfluidos en el que más de diez mil generadores de micropartículas funcionan en paralelo. ganando más de 300 mil millones por hora, todo en un chip de silicona y vidrio que cabe en el bolsillo de una camisa. Crédito:Universidad de Pensilvania

"Estos problemas de fabricación significan que se gasta una enorme cantidad de tiempo y dinero en reducciones de tamaño, "Dijo Yadavali." Eso conduce a costos más altos ".

La microfluídica proporciona una posible solución a estos problemas. Sintetizando los fármacos en una red de canales y cámaras microscópicas, La tensión superficial y las fuerzas de arrastre se pueden ajustar con precisión para generar partículas de un tamaño y forma consistentes. Sin embargo, Existen limitaciones intrínsecas a la rapidez con la que pueden funcionar estos dispositivos a microescala.

"El cuello de botella para aumentar el rendimiento de los microfluidos es un problema de física fundamental, ", Dijo Issadore." No podemos ejecutar los dispositivos de microfluidos individuales más rápido que cualquier otro laboratorio, ¿Porque el fenómeno microfluídico que permite que las micropartículas del fármaco se fabriquen con precisión deja de funcionar por encima de un caudal crítico? -? Pasan de hacer burbujas a producir chorros inestables ”.

Los caudales típicos son mililitros por hora, demasiado lento para ser de utilidad en un entorno industrial. Dado que aumentar el caudal no es una opción, la única forma de aumentar la producción es aumentar la cantidad de dispositivos.

Los intentos anteriores de paralelización a gran escala lucharon con otra compensación. Para distribuir el flujo de manera uniforme a todos los dispositivos del chip, cada dispositivo individual debe tener una gran caída de presión a través de él en relación con la caída de presión a lo largo de los canales de suministro que lo alimentan. Esto da como resultado que cada dispositivo funcione más lento de lo que lo haría si se alimentaran individualmente.

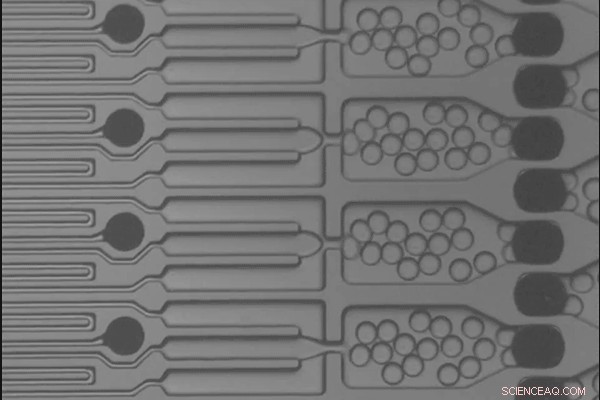

Los investigadores de Penn resolvieron este problema separando los dispositivos en dos, un componente que proporciona la caída de presión requerida y otro aguas abajo que produce las partículas. Esto permite incorporar muchos dispositivos en paralelo sin afectar el rendimiento de cada uno.

"Al incorporar resistencias de flujo de alta relación de aspecto aguas arriba de cada dispositivo, "Yadavali dijo, "Podemos desacoplar el diseño de gotas individuales del diseño a nivel del sistema. lo que nos permite incorporar cualquier tipo de generador de partículas microfluídicas que queramos, y tantos como podamos caber en un chip ".

Usando litografía para grabar simultáneamente 10, 260 dispositivos en una oblea de silicio de cuatro pulgadas, intercalarlo entre dos placas de vidrio para hacer canales huecos, y conectando sus conjuntos únicos de entradas y salidas, El sistema del equipo de Penn produce un caudal efectivo que es más de diez mil veces más rápido de lo que se puede lograr normalmente en un dispositivo de microfluidos. Crédito:Universidad de Pensilvania

Usando litografía para grabar simultáneamente 10, 260 dispositivos en una oblea de silicio de cuatro pulgadas, intercalarlo entre dos placas de vidrio para hacer canales huecos, y conectando sus conjuntos únicos de entradas y salidas, El sistema del equipo de Penn produce un caudal efectivo que es más de diez mil veces más rápido de lo que se puede lograr normalmente en un dispositivo de microfluidos.

El equipo de Penn primero probó su sistema haciendo gotas simples de aceite en agua, a una velocidad de más de 1 billón de gotas por hora. Para demostrarlo con materiales más relevantes para la fabricación de medicamentos, también hicieron micropartículas biocompatibles de policaprolactona, a una velocidad de aproximadamente 328 mil millones de partículas por hora.

"Los medicamentos se pueden mezclar en micropartículas de policaprolactona, para que se puedan liberar gradualmente cantidades controladas de fármaco a medida que la partícula se disuelve, "Dijo Sagar." La velocidad a la que el fármaco abandona la partícula depende del tamaño de la partícula, por eso es tan importante tener un tamaño uniforme ".

Los investigadores solo mezclaron la policaprolactona con agua; probar con un fármaco real habría sido prohibitivamente caro dada la tasa de producción de su sistema.

"En GSK estamos encantados de ser parte de una colaboración de investigación con los grupos de investigación de Daeyeon y David. Felicitaciones por una publicación exquisita e impactante, "dijo Lai.

El sistema de microfluidos del investigador actualmente es capaz de este tipo de envasado simple de medicamentos, pero otro, son posibles técnicas de fabricación más complicadas.

"Ahora estamos trabajando para implementar operaciones de microfluidos adicionales en nuestro chip, incluyendo versiones miniaturizadas de extracción por solvente, cristalización, y otros procesos tradicionales de ingeniería química, ", Dijo Issadore." Al incorporar más operaciones necesarias para formular el medicamento en nuestro chip, Se pueden producir formulaciones de fármacos de micropartículas de 'diseñador' precisas a escala industrial ".