Una estructura diseñada de tal manera que solo se permite el paso de la luz verde. Crédito:TU Wien

Estructuras porosas extremadamente finas con pequeños agujeros, parecido a una especie de esponja a nivel nano, se puede generar en semiconductores. Esto abre nuevas posibilidades para la realización de pequeños sensores o componentes ópticos y electrónicos inusuales. Ya se han realizado experimentos en esta área con estructuras porosas hechas de silicio. Ahora, Los investigadores de TU Wien han desarrollado un método para la fabricación controlada de carburo de silicio poroso. El carburo de silicio tiene ventajas significativas sobre el silicio; tiene mayor resistencia química, y por lo tanto se puede utilizar para aplicaciones biológicas, por ejemplo, sin necesidad de ningún revestimiento adicional.

Para demostrar el potencial de esta nueva tecnología, los investigadores integraron un espejo especial que refleja selectivamente diferentes colores de luz en una oblea de SiC creando capas delgadas con un grosor de aproximadamente 70 nm cada una y con diferentes grados de porosidad.

"Hay una amplia gama de interesantes posibilidades técnicas disponibles para nosotros cuando hacemos una estructura porosa con innumerables nanoagujeros a partir de una pieza sólida de un material semiconductor, "dice Markus Leitgeb del Instituto de Sistemas de Sensores y Actuadores en TU Wien. Leitgeb desarrolló la nueva tecnología de procesamiento de materiales como parte de su disertación." La estructura porosa influye en la forma en que el material afecta a las ondas de luz. Si podemos controlar la porosidad, esto significa que también tenemos control sobre el índice de refracción óptico del material ".

Esto puede resultar muy útil en la tecnología de sensores, por ejemplo, el índice de refracción de pequeñas cantidades de líquido se puede medir utilizando un sensor semiconductor poroso, permitiendo así una distinción fiable entre diferentes líquidos.

Otra opción atractiva desde una perspectiva orientada a la aplicación es primero hacer porosas ciertas áreas de la oblea de SiC de una manera altamente localizada, antes de depositar una nueva capa de SiC sobre estas áreas porosas, y luego hacer que este último colapse de manera controlada:esta técnica produce microestructuras y nanoestructuras que también pueden desempeñar un papel clave en la tecnología de sensores.

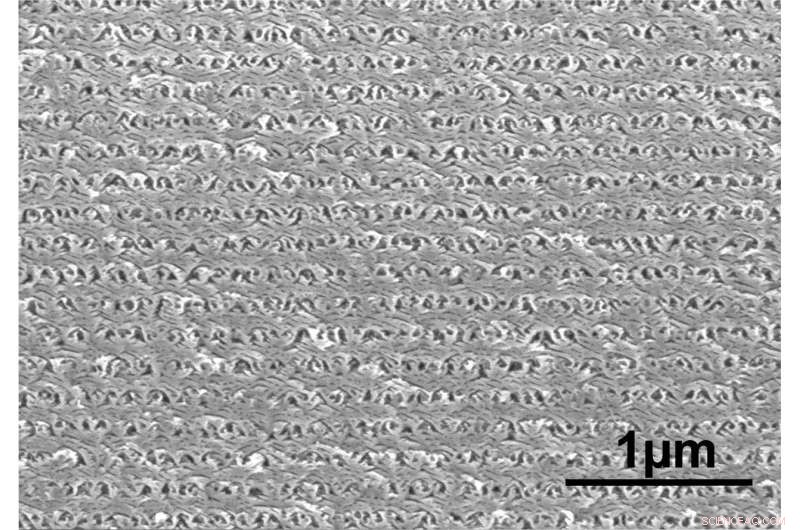

Imagen microscópica:las capas individuales son claramente visibles. Crédito:TU Wien

Sin embargo, es crucial que se seleccione el material de partida apropiado. "Hasta ahora, se ha utilizado silicio para este propósito, un material con el que ya tenemos mucha experiencia, "dice el profesor Schmid. El silicio también tiene importantes inconvenientes, sin embargo; en condiciones ambientales adversas como calor extremo o en soluciones alcalinas, las estructuras hechas de silicio son atacadas y rápidamente destruidas. Por lo tanto, Los sensores hechos de silicio a menudo no son adecuados para aplicaciones biológicas o electroquímicas.

Por esta razón, Los investigadores intentaron lograr algo similar con el carburo de silicio semiconductor, que es biocompatible y considerablemente más robusto desde una perspectiva química. Se requirieron algunos trucos especiales, sin embargo, para producir estructuras porosas a partir de carburo de silicio.

El espejo selectivo del color

Primero, la superficie está limpia, y luego parcialmente cubierto con una fina capa de platino. Luego, el carburo de silicio se sumerge en una solución de grabado y se expone a la luz ultravioleta. para iniciar los procesos de oxidación. Esto hace que se forme una fina capa porosa, inicialmente de 1 μm de espesor, en estas áreas que no están recubiertas de platino. A continuación, también se aplica una carga eléctrica para poder ajustar con precisión la porosidad y el grosor de las capas posteriores. Aquí, la primera capa porosa promueve la formación de los primeros poros cuando se aplica la carga eléctrica.

"La estructura porosa se extiende desde la superficie más y más hacia el interior del material, "explica Markus Leitgeb." Al ajustar la carga eléctrica durante este proceso, podemos controlar la porosidad que queremos tener a una profundidad determinada ". De esta manera, fue posible producir una estructura compleja en capas de capas de carburo de silicio con niveles más altos y más bajos de porosidad, que finalmente se separa del material a granel mediante la aplicación de un pulso de alto voltaje. El grosor de las capas individuales se puede seleccionar de modo que la estructura en capas refleje particularmente bien determinadas longitudes de onda de luz o permita que ciertas longitudes de onda de luz pasen, resultando en un integrado, espejo selectivo de color.

"De este modo, hemos demostrado que nuestro nuevo método se puede utilizar para controlar de forma fiable la porosidad del carburo de silicio a escala microscópica, "dice Ulrich Schmid." Esta tecnología promete muchas aplicaciones potenciales, de revestimientos antirreflejos, componentes ópticos o electrónicos y biosensores especiales, hasta supercondensadores resistentes ".