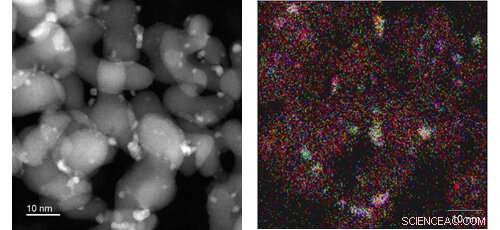

Fig. 1 Análisis STEM-EDX de nanopartículas de aleación de solución sólida ternaria. Evaluación del estado de la solución de aleación. Las partículas de 10 nm de tamaño son un portador, y las partículas de 1 a 2 nm que se adhieren al vehículo son nanopartículas de aleación en solución sólida. En la imagen de distribución de elementos, los tres elementos son de color rojo, azul, y verde, y las partículas que están completamente mezcladas de manera uniforme se representan en blanco.

En los Programas de Investigación Básica Estratégica de JST, Furuya Metal y el profesor Hiroshi Kitagawa, Escuela de Graduados en Ciencias, Universidad de Kyoto, han desarrollado una tecnología de producción en masa que permite la síntesis continua de partículas de aleación de solución sólida de varios nm, que anteriormente había sido difícil de lograr. Con esta tecnología, logramos una síntesis estable y continua de nanopartículas de aleación de solución sólida de clase 1 nm y sus catalizadores compatibles, que eran difíciles de obtener usando métodos generales de reacción de reducción en fase líquida (Fig. 1).

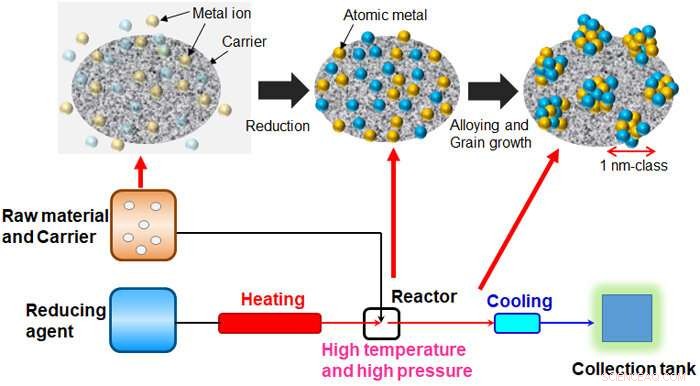

En los métodos convencionales, cuando intentamos producir en masa nanopartículas de aleación en solución sólida, el método de mezcla de elementos no es uniforme y la distribución del tamaño de partículas se amplía, lo que dificulta la síntesis continua con buena calidad y estabilidad. Para realizar la tecnología de producción en masa, Hemos desarrollado recientemente un sistema de producción de flujo continuo (Fig.2) que aplica el método de síntesis solvotermal y lo presentamos a Furuya Metal Co., Ltd. Este equipo permite la producción continua manteniendo la calidad de las nanopartículas de aleación de solución sólida, y nuestro objetivo es la producción en masa basada en esta configuración de equipo.

Fig. 2 Diagrama esquemático del equipo de fabricación de flujo continuo solvotermal. La solución en la que la materia prima y el portador están muy dispersos, y el agente reductor calentado usando el calentador se mezclan en el reactor a alta temperatura y alta presión, y los iones metálicos se reducen a átomos metálicos en el portador. Después, los átomos de metal crecen en el portador al mismo tiempo que la aleación, pero la solución mezclada se enfría rápidamente, y se suprime la agregación de partículas. Como resultado, podemos sintetizar un catalizador con nanopartículas de aleación de solución sólida de clase 1 nm soportadas sobre un portador.

Las nanopartículas de aleación de solución sólida desarrolladas recientemente por este dispositivo de síntesis son una nueva aleación hecha de metales que habían sido imposibles de mezclar. Es más, Es bien sabido en muchos campos de investigación, incluida la ciencia catalítica, que las propiedades físicas y químicas de las aleaciones cambian drásticamente al reducirse a la nanoescala. Las nanopartículas de aleación en solución sólida se consideran catalizadores innovadores que purifican varios gases de escape y convierten eficientemente las materias primas en productos químicos básicos y energía. Por lo tanto, Contribuirán en gran medida a la realización de una sociedad sostenible en tecnologías de fabricación y purificación ambiental que emitan menos dióxido de carbono.

De hecho, ya se encuentra en proceso de evaluación como catalizador de purificación de gases de escape para automóviles y catalizadores de procesos químicos y estamos impulsando su implementación en la sociedad en colaboración con empresas e instituciones de investigación nacionales y extranjeras.

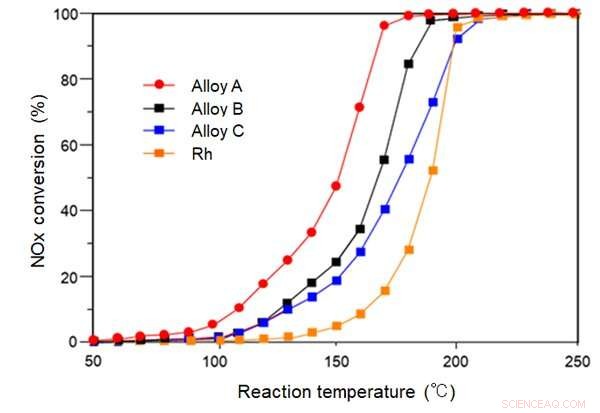

Fig. 3 Comparación del rendimiento de purificación de óxidos de nitrógeno (NOx). Las aleaciones A y B son nanopartículas ternarias de aleación en solución sólida en las que se mezclan tres tipos de elementos. A y B tienen diferentes tipos de elementos. La aleación C es una aleación de nanopartículas binarias en solución sólida mezclada con dos tipos de elementos.

La figura 3 muestra los resultados de una prueba de rendimiento de purificación de óxidos de nitrógeno (NOx) contenidos en los gases de escape de un automóvil. Hemos logrado desarrollar un catalizador económico que es muy superior al rodio (Rh), que se utiliza actualmente como el mejor catalizador, y que muestra actividad a bajas temperaturas. Los catalizadores de purificación de gases de escape de automóviles son buenos para el rendimiento de purificación de gases de escape en el rango de temperatura de alrededor de 600 ° C, y ha habido una gran demanda de mejora en el rendimiento de la purificación de gases de escape cuando el motor no se calienta inmediatamente (arranque en frío) después de arrancar. Las regulaciones de emisiones de escape para automóviles se han vuelto más estrictas año tras año, e incluso con un comienzo tan frío, es fundamental mejorar la actividad a baja temperatura que cumpla con las normas reglamentarias. En la evaluación de la Fig.3, la actividad del catalizador Rh también se evaluó como comparación; sin embargo, la reacción de la aleación A sintetizada con esta tecnología comenzó a una temperatura baja de aproximadamente 50 ° C. La conversión de NOx a 160 ° C de las nanopartículas de aleación en solución sólida fue más de siete veces mayor que la de Rh, lo que indica que es innovador.

Al aplicar más esta tecnología, Se espera el desarrollo de nuevos materiales de nanopartículas de aleación en solución sólida que sean difíciles de fabricar. y el uso práctico de materiales de nanopartículas de aleación en solución sólida que habían estado sin tecnología de producción en masa.