Un nuevo proceso de fabricación produce tiras de grafeno, a gran escala, para uso en tecnologías de membranas y otras aplicaciones. Crédito:Christine Daniloff, MIT

Los ingenieros del MIT han desarrollado un proceso de fabricación continuo que produce largas tiras de grafeno de alta calidad.

Los resultados del equipo son la primera demostración de un industrial, método escalable para la fabricación de grafeno de alta calidad diseñado para su uso en membranas que filtran una variedad de moléculas, incluidas las sales, iones más grandes, proteínas, o nanopartículas. Tales membranas deberían ser útiles para la desalinización, separación biológica, y otras aplicaciones.

"Por muchos años, Los investigadores han pensado en el grafeno como una ruta potencial a las membranas ultradelgadas, "dice John Hart, profesor asociado de ingeniería mecánica y director del Laboratorio de Manufactura y Productividad del MIT. "Creemos que este es el primer estudio que ha adaptado la fabricación de grafeno hacia aplicaciones de membrana, que requieren que el grafeno sea transparente, cubrir el sustrato completamente, y ser de alta calidad ".

Hart es el autor principal del artículo, que aparece en línea en la revista Materiales e interfaces aplicados . El estudio incluye al primer autor Piran Kidambi, un ex postdoctorado del MIT que ahora es profesor asistente en la Universidad de Vanderbilt; Los estudiantes graduados del MIT Dhanushkodi Mariappan y Nicholas Dee; Sui Zhang de la Universidad Nacional de Singapur; Andrey Vyatskikh, un ex alumno del Instituto de Ciencia y Tecnología de Skolkovo que ahora está en Caltech; y Rohit Karnik, profesor asociado de ingeniería mecánica en el MIT.

Grafeno creciente

Para muchos investigadores, el grafeno es ideal para su uso en membranas de filtración. Una sola hoja de grafeno se asemeja a una malla de gallinero atómicamente delgada y está compuesta de átomos de carbono unidos en un patrón que hace que el material sea extremadamente resistente e impermeable incluso al átomo más pequeño. helio.

Investigadores incluido el grupo de Karnik, han desarrollado técnicas para fabricar membranas de grafeno y acertarlas con precisión con pequeños agujeros, o nanoporos, cuyo tamaño se puede adaptar para filtrar moléculas específicas. En la mayor parte, los científicos sintetizan el grafeno a través de un proceso llamado deposición química de vapor, en el que primero calientan una muestra de lámina de cobre y luego depositan sobre ella una combinación de carbono y otros gases.

Las membranas a base de grafeno se han fabricado principalmente en pequeños lotes en el laboratorio, donde los investigadores pueden controlar cuidadosamente las condiciones de crecimiento del material. Sin embargo, Hart y sus colegas creen que si alguna vez se van a utilizar comercialmente membranas de grafeno, tendrán que producirse en grandes cantidades. a altas tasas, y con un rendimiento confiable.

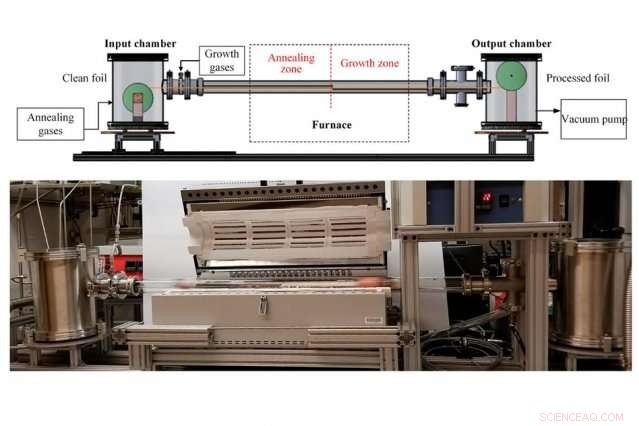

El proceso consiste en un sistema de "rollo a rollo" que enrolla una cinta de papel de cobre de un extremo, que se alimenta a través de un horno. El gas metano e hidrógeno se deposita sobre la lámina para formar grafeno, que luego sale del horno y se enrolla para su posterior desarrollo. Crédito:Instituto de Tecnología de Massachusetts

"Sabemos que para la industrialización, tendría que ser un proceso continuo, "Dice Hart." Nunca podrías hacer lo suficiente haciendo solo piezas. Y las membranas que se utilizan comercialmente deben ser bastante grandes, algunas tan grandes que tendrías que enviar una hoja de papel de aluminio del tamaño de un póster a un horno para hacer una membrana ".

Un despliegue de fábrica

Los investigadores se propusieron construir un proceso de fabricación de principio a fin para hacer grafeno con calidad de membrana.

La configuración del equipo combina un enfoque de rollo a rollo, un enfoque industrial común para el procesamiento continuo de láminas delgadas, con la técnica común de fabricación de grafeno de deposición química de vapor. para fabricar grafeno de alta calidad en grandes cantidades y a un ritmo elevado. El sistema consta de dos carretes, conectado por una cinta transportadora que pasa por un pequeño horno. El primer carrete despliega una tira larga de lámina de cobre, menos de 1 centímetro de ancho. Cuando entra al horno, la lámina se alimenta primero por un tubo y luego por otro, en un diseño de "zona dividida".

Mientras la lámina rueda a través del primer tubo, se calienta a una cierta temperatura ideal, en cuyo punto está listo para pasar por el segundo tubo, donde los científicos bombean en una proporción específica de metano e hidrógeno, que se depositan sobre la lámina calentada para producir grafeno.

"El grafeno comienza a formarse en pequeñas islas, y luego esas islas crecen juntas para formar una hoja continua, "Hart dice." Para cuando esté fuera del horno, el grafeno debe cubrir completamente la lámina en una capa, algo así como una cama continua de pizza ".

Cuando el grafeno sale del horno, se enrolla en el segundo carrete. Los investigadores descubrieron que podían alimentar la lámina de forma continua a través del sistema, produciendo grafeno de alta calidad a una velocidad de 5 centímetros por minuto. Su recorrido más largo duró casi cuatro horas, durante el cual produjeron unos 10 metros de grafeno continuo.

"Si esto fuera en una fábrica, estaría funcionando 24 horas al día, 7 días a la semana, "Hart dice." Tendría grandes carretes de papel de aluminio pasando, como una imprenta ".

Diseño flexible

Una vez que los investigadores produjeron grafeno utilizando su método de rollo a rollo, they unwound the foil from the second spool and cut small samples out. They cast the samples with a polymer mesh, or support, using a method developed by scientists at Harvard University, and subsequently etched away the underlying copper.

"If you don't support graphene adequately, it will just curl up on itself, " Kidambi says. "So you etch copper out from underneath and have graphene directly supported by a porous polymer—which is basically a membrane."

The polymer covering contains holes that are larger than graphene's pores, which Hart says act as microscopic "drumheads, " keeping the graphene sturdy and its tiny pores open.

The researchers performed diffusion tests with the graphene membranes, flowing a solution of water, salts, and other molecules across each membrane. They found that overall, the membranes were able to withstand the flow while filtering out molecules. Their performance was comparable to graphene membranes made using conventional, small-batch approaches.

The team also ran the process at different speeds, with different ratios of methane and hydrogen gas, and characterized the quality of the resulting graphene after each run. They drew up plots to show the relationship between graphene's quality and the speed and gas ratios of the manufacturing process. Kidambi says that if other designers can build similar setups, they can use the team's plots to identify the settings they would need to produce a certain quality of graphene.

"The system gives you a great degree of flexibility in terms of what you'd like to tune graphene for, all the way from electronic to membrane applications, " Kidambi says.

Viendo hacia adelante, Hart says he would like to find ways to include polymer casting and other steps that currently are performed by hand, in the roll-to-roll system.

"In the end-to-end process, we would need to integrate more operations into the manufacturing line, " Hart says. "For now, we've demonstrated that this process can be scaled up, and we hope this increases confidence and interest in graphene-based membrane technologies, and provides a pathway to commercialization."

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.