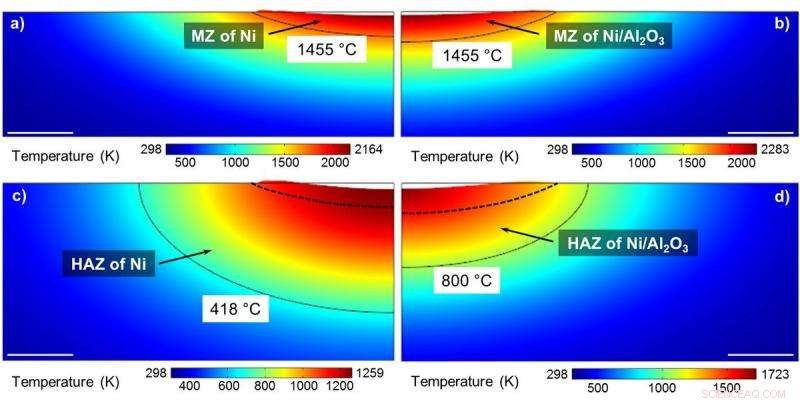

La adición de partículas a nanoescala de óxido de aluminio aumenta la profundidad de la zona de fusión (MZ) en el níquel y disminuye el tamaño de la zona afectada por el calor (HAZ). La imagen inferior derecha muestra cómo, incluso a temperaturas más altas, la zona afectada por el calor no crece mucho. Crédito:Ingeniería de UCLA

En un avance que podría conducir a una mejor fabricación, Un nuevo estudio realizado por investigadores de UCLA muestra que la adición de nanopartículas a los metales durante el proceso de fusión permite un mejor control durante la fusión.

La fusión y solidificación de metales son procesos importantes en la fabricación, utilizado en soldadura y también impresión 3D. Por ejemplo, La soldadura láser se ha utilizado para construir automóviles y barcos durante décadas. Sin embargo, los investigadores sugieren que las mejoras en los procesos de fusión / solidificación podrían tener beneficios financieros como resultado de una mayor eficiencia y confiabilidad.

Hay dos "zonas" importantes en un metal durante la fusión. La primera es la "zona de fusión, "donde el metal se convierte en líquido, lo que permite que se extienda y se le dé la forma deseada. La segunda es la "zona afectada por el calor". En esta zona adyacente, el metal no se funde, pero su microestructura podría deteriorarse por el calor.

Cuanto más grande es una zona de fusión, cuanto más grande sea la zona cercana afectada por el calor. Sin embargo, para fabricación, en realidad se desea el efecto contrario. Una zona de fusión profunda y maximizada junto con una zona mínima afectada por el calor correspondiente permitiría una región fundida de alta calidad, mientras se reduce la susceptibilidad a posibles defectos en el área adyacente.

El equipo, dirigido por Xiaochun Li, profesor de ingeniería mecánica y aeroespacial en la Escuela de Ingeniería y Ciencias Aplicadas Henry Samueli de UCLA, demostró que al agregar partículas a nanoescala de óxido de aluminio durante una posterior fusión del níquel, podrían aumentar la profundidad de la zona de fusión del metal en un 68 por ciento, mientras se reduce la zona afectada por el calor en un 67 por ciento. La adición de nanopartículas de carburo de silicio mostró resultados similares. La investigación fue publicada hoy en Comunicaciones de la naturaleza .

"Nuestro descubrimiento de la fusión y solidificación inusuales de materiales que contienen nanopartículas no solo tendrá un impacto inmediato en los procesos de fabricación de fusión y solidificación existentes, pero también en otras aplicaciones, como el procesamiento farmacéutico y el almacenamiento de energía, "dijo Li, quien ocupa la Cátedra Raytheon en Ingeniería de Fabricación.

Las nanopartículas agregadas reducen la disipación de calor durante el proceso de fusión, Li dijo:haciendo una zona derretida que es más profunda, mientras que la zona afectada por el calor es menos profunda.

Hay dos mecanismos físicos que hacen que funcione su proceso asistido por nanopartículas, Dijo Li. Primero, las nanopartículas reducen la conductividad térmica, por lo tanto, disminuye la transferencia de calor por conducción al resto del material, esencialmente, atrapan más calor.

Segundo, las nanopartículas aumentan la viscosidad en la zona fundida, que suprime lo que se conoce como flujo termocapilar. Esto también ralentiza la transferencia de calor desde el interior de la zona fundida.

Li agregó que el control de microestructuras por nanopartículas afectará varias tecnologías de procesamiento existentes, como soldadura e impresión 3-D, donde el deterioro de las microestructuras y propiedades del material de la zona afectada por el calor es un problema grave que limita el rendimiento de los componentes.

"Por ejemplo, esto podría usarse para mejorar la fabricación de materiales livianos, piezas de alto rendimiento, como alas de avión y palas de aerogeneradores, o fabricar componentes de precisión como engranajes mecánicos, "Dijo Li.