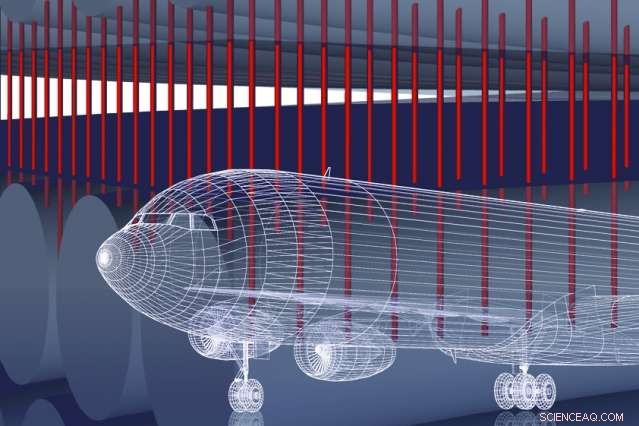

Los ingenieros aeroespaciales del MIT han encontrado una forma de unir capas compuestas, produciendo un material que es sustancialmente más fuerte y más resistente al daño que otros compuestos avanzados. La mejora puede conducir a una piezas de avión más ligeras. Crédito:Christine Daniloff / MIT

Los aviones de pasajeros Airbus y Boeing más nuevos que vuelan hoy en día están fabricados principalmente con materiales compuestos avanzados, como plástico reforzado con fibra de carbono, extremadamente ligero, Materiales duraderos que reducen el peso total del avión hasta en un 20 por ciento en comparación con los aviones con cuerpo de aluminio. Estos fuselajes ligeros se traducen directamente en ahorros de combustible, que es un punto importante a favor de los compuestos avanzados.

Pero los materiales compuestos también son sorprendentemente vulnerables:mientras que el aluminio puede soportar impactos relativamente grandes antes de agrietarse, las muchas capas de los compuestos pueden romperse debido a impactos relativamente pequeños, un inconveniente que se considera el talón de Aquiles del material.

Ahora, los ingenieros aeroespaciales del MIT han encontrado una manera de unir capas compuestas de tal manera que el material resultante sea sustancialmente más fuerte y más resistente al daño que otros compuestos avanzados. Sus resultados se publican esta semana en la revista Ciencia y tecnología de materiales compuestos .

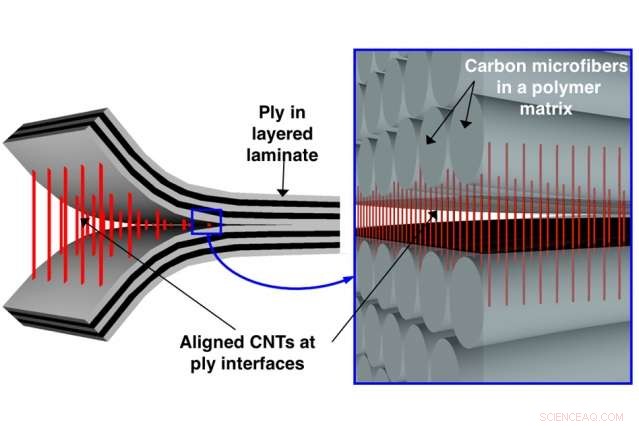

Los investigadores unieron las capas de materiales compuestos utilizando nanotubos de carbono, rollos de carbono delgados como átomos que, a pesar de su estatura microscópica, son increíblemente fuertes. Incrustaron pequeños "bosques" de nanotubos de carbono dentro de una matriz de polímero similar a un pegamento, luego presionó la matriz entre capas de compuestos de fibra de carbono. Los nanotubos parecido a diminuto, puntadas alineadas verticalmente, trabajaron ellos mismos dentro de las grietas de cada capa compuesta, sirviendo como un andamio para mantener las capas juntas.

En experimentos para probar la resistencia del material, el equipo descubrió que, en comparación con los materiales compuestos existentes, los compuestos cosidos eran un 30 por ciento más resistentes, resistiendo fuerzas mayores antes de romperse.

Roberto Guzman, quien dirigió el trabajo como postdoctorado del MIT en el Departamento de Aeronáutica y Astronáutica (AeroAstro), dice que la mejora puede conducir a más piezas de aviones más ligeras, especialmente aquellas que requieren clavos o pernos, que puede romper los composites convencionales.

"Se necesita hacer más trabajo, pero estamos realmente seguros de que esto conducirá a más aviones más ligeros, "dice Guzmán, que ahora es investigador en el Instituto de Materiales IMDEA, en España. "Eso significa que se ahorra una gran cantidad de combustible, lo que es excelente para el medio ambiente y para nuestros bolsillos ".

Los coautores del estudio incluyen al profesor de AeroAstro Brian Wardle e investigadores de la compañía aeroespacial y de defensa sueca Saab AB.

"El tamaño importa"

Los materiales compuestos de hoy se componen de capas, o pliegues, de fibras de carbono horizontales, unidos por un pegamento polimérico, que Wardle describe como "muy, muy débil, área problemática ". Los intentos para fortalecer esta región de pegamento incluyen el tejido con clavijas en Z y el tejido en 3-D:métodos que implican clavar o tejer haces de fibras de carbono a través de capas compuestas, similar a empujar clavos a través de madera contrachapada, o enhebrar a través de la tela.

La técnica de los investigadores integra un andamio de nanotubos de carbono dentro de un pegamento polimérico. Primero cultivaron un bosque de nanotubos de carbono alineados verticalmente y lo transfirieron a un capa compuesta sin curar. Luego repitieron el proceso para generar una pila de 16 capas compuestas, con nanotubos de carbono pegados entre cada capa. Crédito:Instituto de Tecnología de Massachusetts

"Una puntada o un clavo son miles de veces más grandes que las fibras de carbono, "Dice Wardle." Así que cuando los conduces a través del compuesto, se rompen miles de fibras de carbono y se daña el material compuesto ".

Nanotubos de carbon, por el contrario, tienen unos 10 nanómetros de diámetro, casi un millón de veces más pequeñas que las fibras de carbono.

"El tamaño importa, porque podemos colocar estos nanotubos sin alterar las fibras de carbono más grandes, y eso es lo que mantiene la fuerza del composite, "Dice Wardle." Lo que nos ayuda a mejorar la fuerza es que los nanotubos de carbono tienen 1, 000 veces más superficie que las fibras de carbono, lo que les permite unirse mejor con la matriz del polímero ".

Apilando la competencia

Guzmán y Wardle idearon una técnica para integrar un andamio de nanotubos de carbono dentro del pegamento polimérico. Primero cultivaron un bosque de nanotubos de carbono alineados verticalmente, siguiendo un procedimiento que el grupo de Wardle desarrolló previamente. Luego transfirieron el bosque a un pegajoso, capa de material compuesto sin curar y repitió el proceso para generar una pila de 16 capas de material compuesto (una composición típica de laminado compuesto) con nanotubos de carbono pegados entre cada capa.

Para probar la resistencia del material, el equipo realizó una prueba de carga de tensión, una prueba estándar utilizada para dimensionar piezas aeroespaciales, donde los investigadores introdujeron un perno a través de un orificio en el material compuesto, luego lo arrancó. Si bien los compuestos existentes generalmente se rompen bajo tal tensión, el equipo descubrió que los compuestos cosidos eran más fuertes, capaz de soportar un 30 por ciento más de fuerza antes de agrietarse.

Los investigadores también realizaron una prueba de compresión a agujero abierto, aplicando fuerza para cerrar el orificio del perno. En ese caso, el compuesto cosido resistió un 14 por ciento más de fuerza antes de romperse, en comparación con los compuestos existentes.

"Las mejoras de resistencia sugieren que este material será más resistente a cualquier tipo de eventos o características dañinas, "Dice Wardle." Y dado que la mayoría de los aviones más nuevos tienen más del 50 por ciento de compuestos por peso, la mejora de estos compuestos de última generación tiene implicaciones muy positivas para el rendimiento estructural de la aeronave ".

Stephen Tsai, profesor emérito de aeronáutica y astronáutica en la Universidad de Stanford, dice que los compuestos avanzados no tienen rival en su capacidad para reducir los costos de combustible, y por lo tanto, emisiones de aviones.

"Con su peso intrínsecamente ligero, no hay nada en el horizonte que pueda competir con los materiales compuestos para reducir la contaminación de los aviones comerciales y militares, "dice Tsai, que no contribuyó al estudio. Pero dice que la industria aeroespacial se ha abstenido de un uso más amplio de estos materiales, principalmente debido a una "falta de confianza en la tolerancia al daño [de los materiales]. El trabajo del profesor Wardle aborda directamente cómo se puede mejorar la tolerancia al daño, y así cómo se puede lograr una mayor utilización del rendimiento intrínsecamente incomparable de los materiales compuestos ".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.