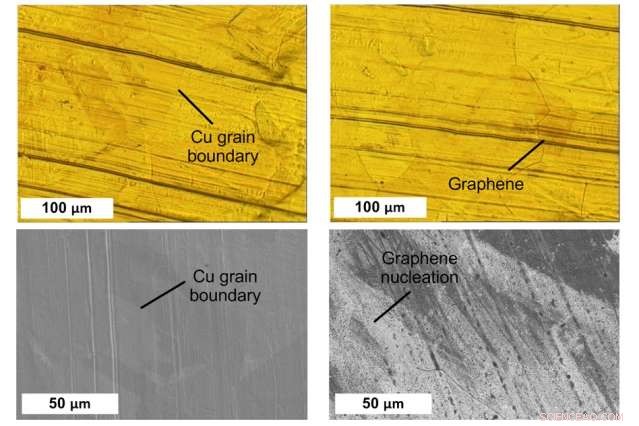

El sustrato de cobre se muestra en proceso de recubrimiento con grafeno. A la izquierda el proceso comienza tratando la superficie de cobre, y, A la derecha, la capa de grafeno comienza a formarse. Las imágenes superiores se toman mediante microscopía de luz visible, e imágenes inferiores utilizando un microscopio electrónico de barrido.

El grafeno es un material con una gran cantidad de aplicaciones potenciales, incluso en fuentes de luz flexibles, paneles solares que se pueden integrar en ventanas, y membranas para desalar y depurar agua. Pero todos estos posibles usos enfrentan el mismo gran obstáculo:la necesidad de un método escalable y rentable para la fabricación continua de películas de grafeno.

Eso finalmente podría cambiar con un nuevo proceso descrito esta semana en la revista. Informes científicos por investigadores del MIT y la Universidad de Michigan. Profesor asociado de ingeniería mecánica del MIT A. John Hart, el autor principal del artículo, dice que el nuevo proceso de fabricación de rollo a rollo descrito por su equipo aborda el hecho de que, para que muchas aplicaciones propuestas del grafeno y otros materiales 2-D sean prácticas, "vas a necesitar hacer acres de eso, repetidamente y de manera rentable ".

Hacer tales cantidades de grafeno representaría un gran salto con respecto a los enfoques actuales, donde los investigadores luchan por producir pequeñas cantidades de grafeno, a menudo extrayendo estas hojas de un trozo de grafito con cinta adhesiva, o producir una película del tamaño de un sello postal utilizando un horno de laboratorio. Pero el nuevo método promete permitir una producción continua, utilizando una fina lámina de metal como sustrato, en un proceso industrial donde el material se depositaría sobre la lámina mientras se mueve suavemente de un carrete a otro. Las hojas resultantes estarían limitadas en tamaño únicamente por la anchura de los rollos de hoja y el tamaño de la cámara donde tendría lugar la deposición.

Debido a que un proceso continuo elimina la necesidad de detenerse y comenzar a cargar y descargar materiales desde una cámara de vacío fija, como en los métodos de procesamiento actuales, podría dar lugar a un aumento significativo de la producción. Eso finalmente podría dar rienda suelta a aplicaciones para el grafeno, que tiene propiedades ópticas y electrónicas únicas y es uno de los materiales más fuertes conocidos.

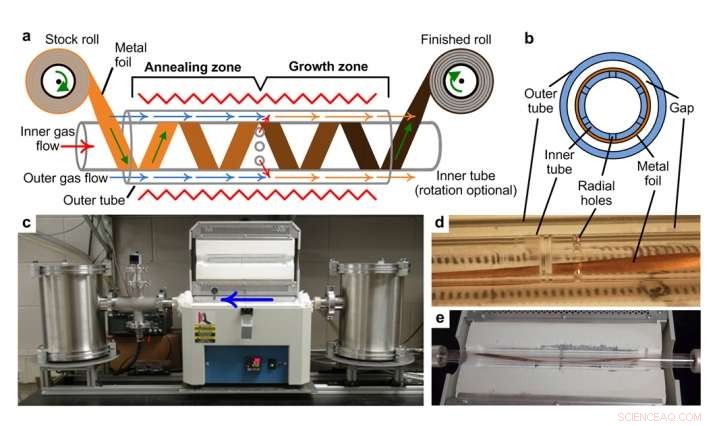

El diagrama del proceso de rollo a rollo (a) muestra la disposición de los carretes de cobre en cada extremo del tubo de procesamiento, y cómo se enrolla una cinta de sustrato de cobre delgado alrededor del tubo central. La vista en sección transversal de la misma configuración (b) muestra el espacio entre dos tubos, donde ocurre el proceso de deposición de vapor químico. Las fotos del sistema que se está probando muestran (c) el sistema en general, con una flecha que indica la dirección en la que se mueve la cinta; (d) un primer plano de la cinta de cobre dentro del aparato, mostrando los orificios donde se inyecta el vapor químico; y (e) una vista aérea de la hoja de cobre que atraviesa el sistema.

El nuevo proceso es una adaptación de un método de deposición de vapor químico que ya se utiliza en el MIT y en otros lugares para producir grafeno, utilizando una pequeña cámara de vacío en la que un vapor que contiene carbono reacciona sobre un sustrato horizontal. como una lámina de cobre. El nuevo sistema utiliza una química de vapor similar, pero la cámara tiene la forma de dos tubos concéntricos, uno dentro del otro, y el sustrato es una fina cinta de cobre que se desliza suavemente sobre el tubo interior.

Los gases fluyen hacia los tubos y se liberan a través de orificios colocados con precisión, permitiendo que el sustrato se exponga a dos mezclas de gases secuencialmente. La primera región se llama región de recocido, utilizado para preparar la superficie del sustrato; la segunda región es la zona de crecimiento, donde se forma el grafeno en la cinta. La cámara se calienta a aproximadamente 1, 000 grados Celsius para realizar la reacción.

Los investigadores han diseñado y construido una versión del sistema a escala de laboratorio, y descubrió que cuando la cinta se mueve a una velocidad de 25 milímetros (1 pulgada) por minuto, un muy uniforme, Se crea una sola capa de grafeno de alta calidad. Cuando se rueda 20 veces más rápido, todavía produce una capa, pero el grafeno es de menor calidad, con más defectos.

Algunas aplicaciones potenciales, como membranas de filtración, puede requerir grafeno de muy alta calidad, pero otras aplicaciones, como los calentadores de película delgada pueden funcionar lo suficientemente bien con láminas de menor calidad, dice Hart, quien es el Profesor Asociado de Desarrollo Profesional de Mitsui en Tecnología Contemporánea en el MIT.

Hasta aquí, el nuevo sistema produce grafeno que "no es del todo [igual a] lo mejor que se puede hacer mediante el procesamiento por lotes, "Hart dice, pero" que sepamos, sigue siendo al menos tan bueno "como lo que se ha producido mediante otros procesos continuos. Un trabajo adicional en detalles como el tratamiento previo del sustrato para eliminar defectos superficiales no deseados podría conducir a mejoras en la calidad de las láminas de grafeno resultantes, él dice.

El equipo está estudiando estos detalles, Hart agrega, y aprender sobre las compensaciones que pueden informar la selección de las condiciones del proceso para aplicaciones específicas, como entre una mayor tasa de producción y la calidad del grafeno. Luego, él dice, "El siguiente paso es comprender cómo superar los límites, para conseguirlo 10 veces más rápido o más ".

Hart dice que si bien este estudio se centra en el grafeno, la máquina podría adaptarse para fabricar continuamente otros materiales bidimensionales, o incluso a matrices cada vez mayores de nanotubos de carbono, que su grupo también está estudiando.

"Se trata de una investigación de alta calidad que representa un progreso significativo en el camino hacia métodos de producción escalables para el grafeno de gran superficie". "dice Charlie Johnson, profesor de física y astronomía en la Universidad de Pennsylvania que no participó en este trabajo. "Creo que el enfoque del tubo concéntrico es muy creativo. Tiene el potencial de conducir a costos de producción significativamente más bajos para el grafeno". si se puede escalar a anchos de lámina de cobre más grandes ".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.