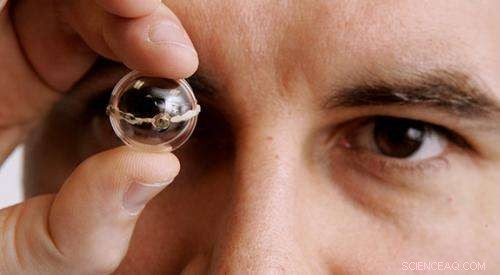

Michael McAlpine, profesor asistente de ingeniería mecánica y aeroespacial en Princeton, dirige un equipo de investigación que utiliza la impresión 3-D para crear dispositivos electrónicos complejos como este diodo emisor de luz impreso en una lente de contacto de plástico. Crédito:Frank Wojciechowski

(Phys.org) —Como parte de un proyecto que demuestra nuevas técnicas de impresión 3D, Los investigadores de Princeton han incrustado pequeños diodos emisores de luz en una lente de contacto estándar, permitiendo que el dispositivo proyecte haces de luz de colores.

Michael McAlpine, el investigador principal, advirtió que la lente no está diseñada para uso real; por un lado, requiere una fuente de alimentación externa. En lugar de, Dijo que el equipo creó el dispositivo para demostrar la capacidad de "imprimir en 3D" la electrónica en formas y materiales complejos.

"Esto demuestra que podemos utilizar la impresión 3D para crear componentes electrónicos complejos, incluidos semiconductores, "dijo McAlpine, profesor asistente de ingeniería mecánica y aeroespacial. "Pudimos imprimir en 3D un dispositivo completo, en este caso un LED ".

La lente de contacto dura está hecha de plástico. Los investigadores utilizaron cristales diminutos, llamados puntos cuánticos, para crear los LED que generaron la luz de color. Se pueden usar puntos de diferentes tamaños para generar varios colores.

"Usamos los puntos cuánticos [también conocidos como nanopartículas] como tinta, ", Dijo McAlpine." Pudimos generar dos colores diferentes, naranja y verde ".

La lente de contacto también es parte de un esfuerzo continuo para utilizar la impresión 3-D para ensamblar diversos, y a menudo difíciles de combinar, materiales en dispositivos funcionales. En el pasado reciente, un equipo de profesores de Princeton, incluido McAlpine, creó un oído biónico a partir de células vivas con una antena incorporada que podía recibir señales de radio.

Yong Lin Kong, un investigador en ambos proyectos, dijo que el oído biónico presenta un tipo diferente de desafío.

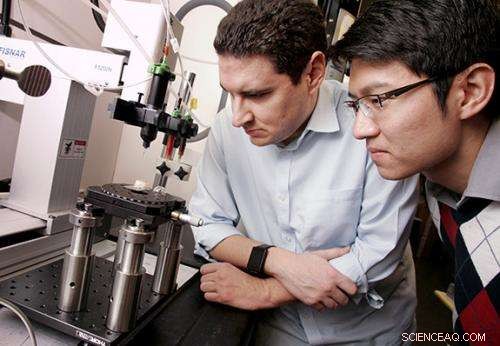

McAlpine y Yong Lin Kong, un estudiante de posgrado en ingeniería mecánica y aeroespacial, utilizan una impresora 3D personalizada para crear los componentes electrónicos descritos en su investigación. Crédito:Frank Wojciechowski

"El enfoque principal del proyecto del oído biónico fue demostrar la fusión de materiales electrónicos y biológicos, "dijo Kong, estudiante de posgrado en ingeniería mecánica y aeroespacial.

Kong, el autor principal del artículo del 31 de octubre que describe el trabajo actual en la revista Nano letras , dijo que el proyecto de lentes de contacto, por otra parte, implicó la impresión de electrónica activa utilizando diversos materiales. Los materiales eran a menudo mecánicamente, químicamente o térmicamente incompatibles, por ejemplo, el uso de calor para dar forma a un material podría destruir inadvertidamente otro material en las proximidades. El equipo tuvo que encontrar formas de manejar estas incompatibilidades y también tuvo que desarrollar nuevos métodos para imprimir productos electrónicos, en lugar de utilizar las técnicas comúnmente utilizadas en la industria electrónica.

"Por ejemplo, No es trivial modelar una capa fina y uniforme de nanopartículas y polímeros sin la participación de técnicas de microfabricación convencionales. Sin embargo, el grosor y la uniformidad de las películas impresas son dos de los parámetros críticos que determinan el rendimiento y el rendimiento del dispositivo activo impreso. "Dijo Kong.

Para resolver estos desafíos interdisciplinarios, los investigadores colaboraron con Ian Tamargo, quien se graduó este año con una licenciatura en química; Hyoungsoo Kim, investigador asociado postdoctoral y experto en dinámica de fluidos en el departamento de ingeniería mecánica y aeroespacial; y Barry Rand, profesor asistente de ingeniería eléctrica y del Centro Andlinger de Energía y Medio Ambiente.

McAlpine dijo que una de las mayores fortalezas de la impresión 3D es su capacidad para crear productos electrónicos en formas complejas. A diferencia de la fabricación de productos electrónicos tradicionales, que construye circuitos en conjuntos planos y luego los apila en tres dimensiones, Las impresoras 3-D pueden crear estructuras verticales tan fácilmente como horizontales.

"En este caso, teníamos un cubo de LED, ", dijo." Parte del cableado era vertical y parte horizontal ".

Para realizar la investigación, el equipo construyó un nuevo tipo de impresora 3D que McAlpine describió como "en algún lugar entre estándar y realmente elegante". Dan Steingart, un profesor asistente de ingeniería mecánica y aeroespacial y el Centro Andlinger, ayudó a diseñar y construir la nueva impresora, cuyo costo estimado por McAlpine en el vecindario de $ 20, 000.

McAlpine dijo que no prevé que la impresión 3D reemplace la fabricación tradicional en la electrónica en el corto plazo; en lugar de, son tecnologías complementarias con fortalezas muy diferentes. Fabricación tradicional, que utiliza la litografía para crear componentes electrónicos, es una forma rápida y eficaz de realizar varias copias con una fiabilidad muy alta. Los fabricantes utilizan la impresión 3D, que es lento pero fácil de cambiar y personalizar, para crear moldes y patrones para la creación rápida de prototipos.

Los usos principales de la impresión 3D son situaciones que exigen flexibilidad y que deben adaptarse a un uso específico. Por ejemplo, Las técnicas de fabricación convencionales no son prácticas para dispositivos médicos que necesitan adaptarse a la forma particular de un paciente o dispositivos que requieren la combinación de materiales inusuales de formas personalizadas.

"Intentar imprimir un teléfono celular probablemente no sea el camino a seguir, ", Dijo McAlpine." Es la personalización lo que da el poder a la impresión 3D ".

En este caso, los investigadores pudieron personalizar la electrónica de impresión 3D en una lente de contacto escaneando primero la lente, e introducir la información geométrica de nuevo en la impresora. Esto permitió la impresión 3D conforme de un LED en la lente de contacto.