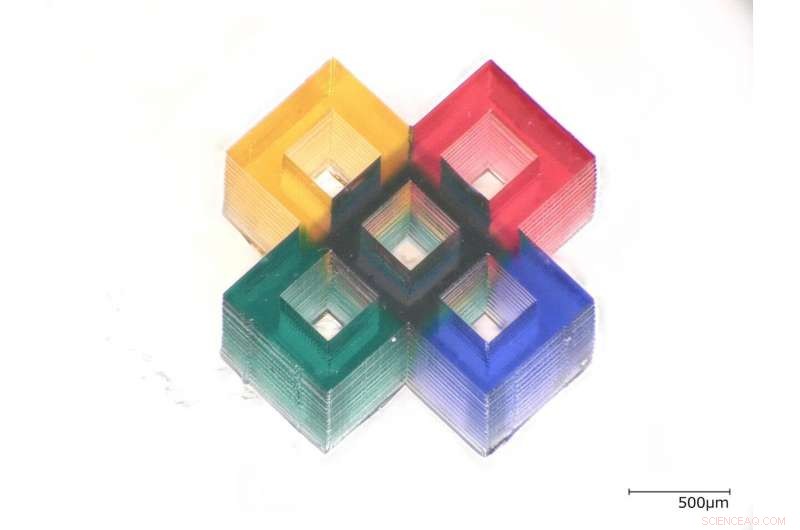

Ajustando el número de capas de resinas multicolores, los investigadores pudieron ajustar la absorbancia de luz para cada parte de una estructura. Esto les permitió crear negro en microestructuras como esta forma de cruz combinando capas de rojo, azul, verde y amarillo. Crédito:Shoji Maruo, Universidad Nacional de Yokohama

Los investigadores han desarrollado un método de impresión 3D automatizado que puede producir microestructuras 3D multicolores utilizando diferentes materiales. El nuevo método podría usarse para fabricar una variedad de componentes ópticos, incluidos sensores ópticos y actuadores impulsados por luz, así como estructuras multimateriales para aplicaciones como robótica blanda y aplicaciones médicas.

"La combinación de varios tipos de materiales se puede utilizar para crear una función que no se puede realizar con un solo material, "dijo el líder del equipo de investigación Shoji Maruo de la Universidad Nacional de Yokohama en Japón." Métodos como el nuestro que permiten la fabricación en un solo paso de estructuras multimateriales eliminan los procesos de ensamblaje, permitiendo la producción de dispositivos con alta precisión y bajo costo ".

En la revista The Optical Society (OSA) Materiales ópticos Express , Maruo y sus colegas describen su nuevo método de impresión 3D y lo demuestran mediante la creación de varias estructuras 3D multicolores. Su técnica se basa en la estereolitografía, un método de impresión 3-D que es ideal para hacer microdispositivos porque utiliza un rayo láser bien enfocado para crear características intrincadamente detalladas.

"La capacidad de fabricar elementos ópticos de microescala multimaterial utilizando impresión 3D podría ayudar en la miniaturización de dispositivos ópticos utilizados para tratamientos y diagnósticos médicos, ", dijo Maruo." Esto podría mejorar la capacidad de usar estos dispositivos dentro o sobre el cuerpo y al mismo tiempo permitir que sean desechables, lo que ayudaría a proporcionar un diagnóstico médico avanzado y seguro ".

Optimización de la estereolitografía en color

La estereolitografía crea una estructura tridimensional de alta precisión mediante el uso de un láser para endurecer los materiales activados por luz conocidos como resinas fotocurables capa por capa. Los microfluidos se utilizan a menudo para contener las resinas líquidas, pero es un desafío evitar que las diferentes resinas se contaminen entre sí al cambiar de material sin crear grandes cantidades de desechos o formar burbujas de aire en el objeto impreso.

En el nuevo trabajo los investigadores desarrollaron una forma de mantener los diversos materiales en un estado de gota, lo que permite intercambiarlos más fácilmente en un espacio cerrado como un microcanal sin generar residuos. Para suprimir las burbujas de aire, la estructura impresa en 3D se mueve dentro de la resina cada vez que se reemplaza una resina. También integraron un proceso de dos pasos para limpiar la estructura impresa en 3-D cuando se cambian las resinas para evitar completamente la contaminación cruzada.

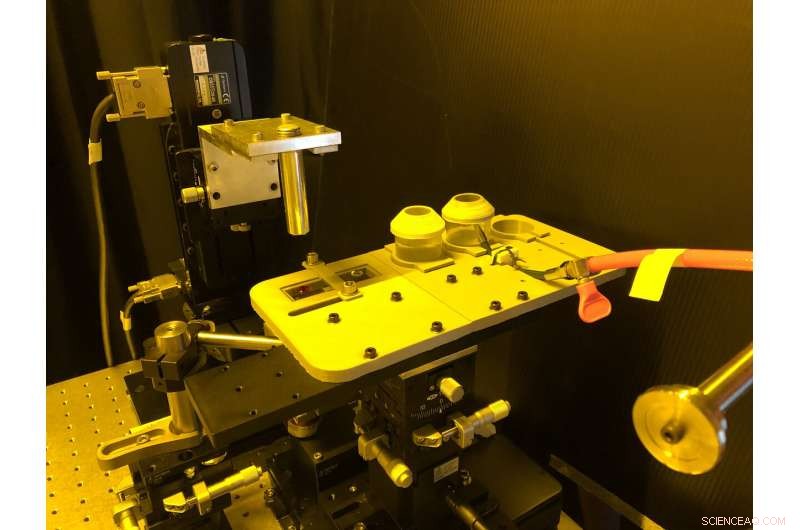

Para implementar este enfoque optimizado, los investigadores crearon una paleta para contener múltiples resinas y la colocaron, dos tanques de limpieza y una boquilla de soplado de aire en un escenario motorizado. "Todos los procesos, incluida la impresión 3D, reemplazo de resina, La eliminación y limpieza de burbujas se llevan a cabo secuencialmente utilizando el software que desarrollamos, ", dijo Maruo." Esto permite que las microestructuras 3D multicolores se creen automáticamente ".

Los investigadores crearon una paleta para contener múltiples resinas y la colocaron, dos tanques de limpieza y una boquilla de soplado de aire en un escenario motorizado. Esto permitió que todos los procesos se llevaran a cabo de forma secuencial para la producción automatizada de microestructuras 3D multicolores. Crédito:Shoji Maruo, Universidad Nacional de Yokohama

Creando estructuras tridimensionales multicolores

Los investigadores probaron el enfoque colocando varios tipos de resinas fotoendurecibles en una paleta y usándolas para crear microestructuras tridimensionales. Para una de estas estructuras de demostración, un pequeño cubo multicolor de solo 1,5 milímetros de ancho, el sistema de impresión 3-D intercambió cinco colores de resina 250 veces durante un proceso de fabricación de 6 horas. Los investigadores también demostraron que el ajuste del número de capas de resinas multicolores permitió ajustar la absorbancia de cada parte de la estructura. permitiéndoles crear microestructuras con colores como el negro combinando capas de rojo, azul, verde y amarillo.

"Este método se puede aplicar no solo a resinas multicolores sino también a una variedad más amplia de materiales, "dijo Maruo." Por ejemplo, La mezcla de varias micropartículas o nanopartículas de cerámica con una resina fotocurable se puede utilizar para imprimir en 3D varios tipos de vidrio. También podría usarse con materiales cerámicos biocompatibles para crear andamios para la regeneración de huesos y dientes ".

Los investigadores ahora están trabajando para acortar el tiempo requerido para procesos como el reemplazo de resina y la eliminación de burbujas para permitir una fabricación aún más rápida. También planean utilizar la tecnología que demostraron anteriormente para construir un sistema de fabricación multiescala en el que la resolución de fabricación se puede cambiar de menos de un micrómetro a varias decenas de micrómetros modificando la lente de enfoque y las condiciones de exposición al láser.