Crédito:CC0 Public Domain

Científicos de la Universidad Heriot-Watt han soldado vidrio y metal mediante un sistema láser ultrarrápido, en un gran avance para la industria manufacturera.

Varios materiales ópticos como el cuarzo, El vidrio de borosilicato e incluso el zafiro se soldaron con éxito a metales como el aluminio, titanio y acero inoxidable mediante el sistema láser Heriot-Watt, que proporciona muy breve, pulsos de picosegundos de luz infrarroja en pistas a lo largo de los materiales para fusionarlos.

El nuevo proceso podría transformar el sector manufacturero y tener aplicaciones directas en el aeroespacial, defensa, tecnología óptica e incluso campos de la salud.

Profesor Duncan Hand, director del Centro EPSRC de cinco universidades para la fabricación innovadora en procesos de producción basados en láser con sede en Heriot-Watt, dijo:"Tradicionalmente, ha sido muy difícil soldar materiales diferentes como el vidrio y el metal debido a sus diferentes propiedades térmicas; las altas temperaturas y las expansiones térmicas muy diferentes involucradas hacen que el vidrio se rompa.

“Poder soldar vidrio y metales juntos será un gran paso adelante en la flexibilidad de fabricación y diseño.

"En este momento, Los equipos y productos que involucran vidrio y metal a menudo se mantienen unidos por adhesivos, que son sucios de aplicar y las piezas pueden deslizarse gradualmente, o muévete. La desgasificación también es un problema:los productos químicos orgánicos del adhesivo pueden liberarse gradualmente y pueden reducir la vida útil del producto.

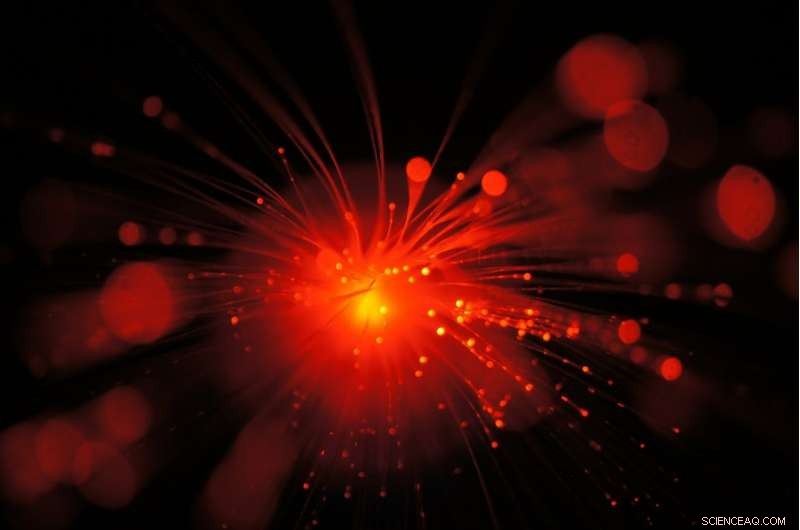

"El proceso se basa en los pulsos increíblemente cortos del láser. Estos pulsos duran solo unos pocos picosegundos; un picosegundo a un segundo es como un segundo en comparación con 30, 000 años.

"Las piezas a soldar se colocan en estrecho contacto, y el láser se enfoca a través del material óptico para proporcionar un punto muy pequeño y muy intenso en la interfaz entre los dos materiales; logramos una potencia máxima de megavatios en un área de solo unas pocas micras de ancho.

"Esto crea un microplasma, como una pequeña bola de relámpago, dentro del material, Rodeado por una región de deshielo altamente confinada.

"Probamos las soldaduras de -50 ° C a 90 ° C y las soldaduras permanecieron intactas, por lo que sabemos que son lo suficientemente robustos para hacer frente a condiciones extremas ".