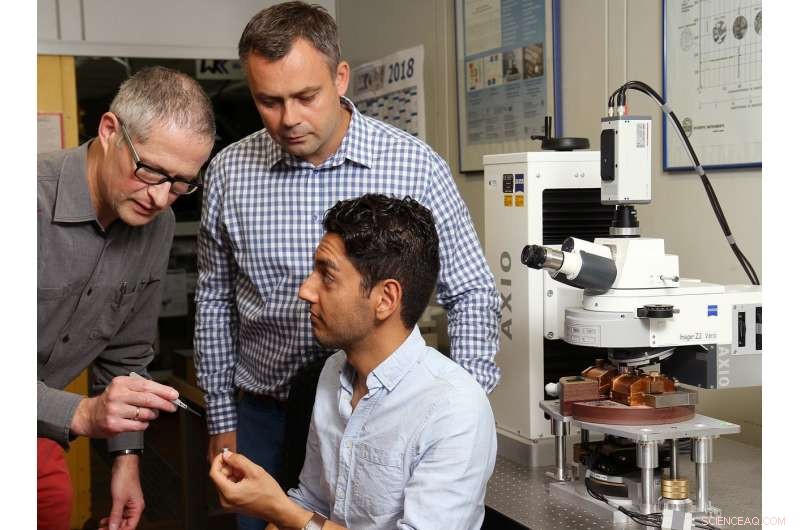

Profesor Tilmann Beck (izquierda), La estudiante de doctorado Shayan Deldar (frente a la imagen) y el Dr. Marek Smaga han desarrollado el proceso junto con colegas de Mainz. Crédito:TUK / Koziel

Vestir, corrosión, Fatiga del material:estos signos de degradación son comunes a la mayoría de los materiales. Esto hace que sea aún más importante detectar los daños a tiempo, preferiblemente a microescala. Los métodos de prueba magnéticos se utilizan a menudo para este propósito, lo que antes era imposible con acero no magnético. Investigadores de Kaiserslautern y Mainz han desarrollado un proceso en el que aplican una fina capa magnética al acero. Por tanto, los cambios en la microestructura pueden detectarse mediante cambios en los efectos magnéticos. Los materiales como el aluminio también se pueden probar de esta manera. El estudio fue publicado en la Revista de magnetismo y materiales magnéticos .

El acero es uno de los materiales más utilizados. Se utiliza en muchas variantes, incluido el acero inoxidable, acero templado y revenido de alta resistencia, y acero estructural de bajo precio. Los aceros pueden ser magnéticos o no magnéticos. Se utilizan en cubiertos, en componentes de vehículos o en vigas de acero para edificios y puentes. Algunas veces, el acero está expuesto a altas temperaturas o estrés. "Esto puede resultar en cambios microestructurales, grietas o fallas de componentes, "dice el Dr. Marek Smaga, quien es investigador en el Departamento de Ciencia de Materiales con el profesor Dr. Tilmann Beck en la Technische Universität Kaiserslautern (TUK). Los expertos hablan en este contexto de fatiga material. Inicialmente, dicho daño solo es visible a nivel micro. Incluso con métodos de prueba magnéticos, todavía no es posible detectar cambios en esta escala en acero no magnético en una etapa temprana.

Ingenieros de la TUK y físicos de la Universidad Johannes Gutenberg-Mainz (JGU) están presentando una solución en su estudio actual. Su técnica hace uso de efectos magnéticos, a pesar de que se aplica a material no magnético. "Con acero magnético, es posible encontrar cambios en la estructura desde el principio, "explica el estudiante de doctorado de Kaiserslautern Shayan Deldar." Incluso pequeñas deformaciones cambian las propiedades magnéticas. Esto se puede medir con tecnología de sensor especial ".

Los investigadores han recubierto un acero no magnético con películas magnéticas, cada 20 nanómetros de espesor, que consiste en terfenol-D, una aleación que comprende los elementos químicos terbio, hierro y disprosio, o permalloy, un compuesto de níquel-hierro. Luego, los investigadores usaron un microscopio llamado Kerr para verificar si las deformaciones en el acero podían detectarse en el rango microscópico. "Esto se logra mediante el llamado efecto Kerr, "explica Smaga, "que permite que las microestructuras magnéticas, los llamados dominios, para ser fotografiado girando la dirección de polarización de la luz ".

Los científicos examinaron placas de acero recubiertas magnéticamente que estaban previamente expuestas a cargas mecánicas. "Observamos un cambio característico en la estructura del dominio magnético, "explica el Dr. Martin Jourdan del Instituto de Física de la Universidad Johannes Gutenberg en Mainz." La deformación microscópica en acero no magnético hace que cambie la dirección de magnetización de la capa delgada ".

En comparación con los métodos de prueba convencionales, este método tiene la ventaja de detectar signos de fatiga mucho antes a nivel micro. El método de los investigadores podría usarse en nuevas técnicas de prueba en el futuro. Es más, no solo es interesante para acero no magnético, otros materiales como el aluminio, El titanio y ciertos materiales compuestos también podrían estar provistos de una capa de este tipo.