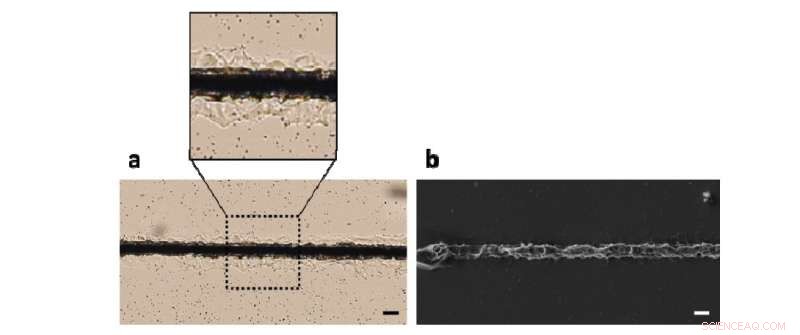

Usando un proceso de fabricación láser de un solo paso, los investigadores crearon microalambres híbridos flexibles que conducen la electricidad. (a) Una imagen de microscopio óptico de los microhilos plateado (negro) y de silicona (transparente). (b) Imagen de microscopía electrónica de barrido de la misma estructura fabricada. Ambas barras de escala son iguales a 25 micrones. Crédito:Mitsuhiro Terakawa, Universidad de Keio

Por primera vez, los investigadores han utilizado un solo paso, método basado en láser para producir pequeños, microestructuras híbridas precisas de plata y silicona flexible. Esta innovadora tecnología de procesamiento láser podría algún día permitir que las fábricas inteligentes que usan una línea de producción produzcan en masa dispositivos personalizados que combinen materiales blandos, como tejidos diseñados con materiales duros, que agreguen funciones como la detección de glucosa.

El componente metálico de las microestructuras las hace eléctricamente conductoras mientras que la silicona elástica aporta flexibilidad. Esta combinación única de propiedades hace que las estructuras sean sensibles a la fuerza mecánica y podría ser útil para fabricar nuevos tipos de dispositivos ópticos y eléctricos.

"Estos tipos de microestructuras posiblemente podrían usarse para medir movimientos o cambios muy pequeños, como un ligero movimiento del cuerpo de un insecto o la expresión sutil producida por un músculo facial humano, "dijo el líder del equipo de investigación Mitsuhiro Terakawa de la Universidad de Keio, Japón. "Esta información podría usarse para crear versiones perfectas generadas por computadora de estos movimientos".

Como se detalla en la revista Materiales ópticos Express , de The Optical Society (OSA), los investigadores produjeron estructuras de plata en forma de alambre rodeadas por un tipo de silicona conocida como polidimetilsiloxano (PDMS). Los investigadores utilizaron PDMS porque es flexible y biocompatible, lo que significa que es más seguro de usar en el cuerpo.

Fabricaron las estructuras, que miden tan solo 25 micrones de ancho, irradiando una mezcla de PDMS e iones de plata con pulsos de láser extremadamente cortos que duran apenas femtosegundos. En un femtosegundo, la luz viaja solo 300 nanómetros, que es un poco más grande que las bacterias más pequeñas.

"Creemos que somos el primer grupo en utilizar pulsos de láser de femtosegundos para crear un material híbrido que contiene PDMS, que es muy útil por su elasticidad, ", dijo Terakawa." El trabajo representa un paso hacia el uso de una tecnología de procesamiento láser de precisión para fabricar dispositivos biocompatibles que combinan materiales duros y blandos ".

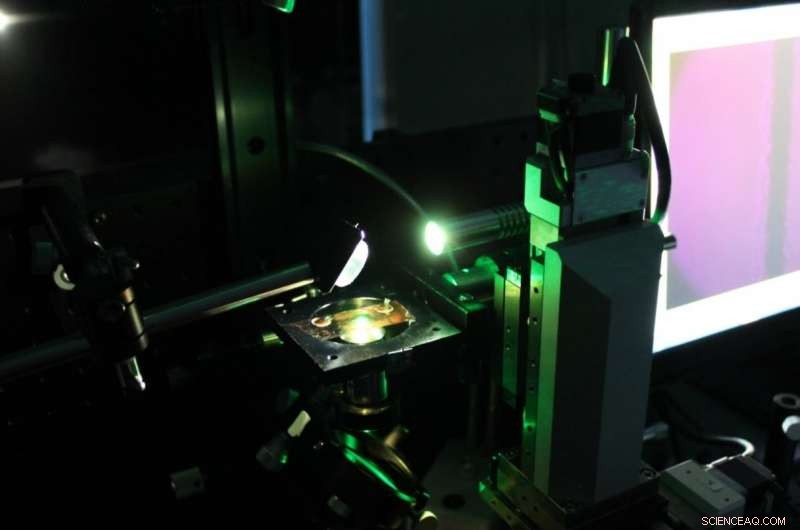

En la imagen se muestra la configuración óptica utilizada para crear microalambres de silicona plateada con la conductividad eléctrica del metal y la elasticidad de un polímero. Los investigadores utilizaron pulsos de láser de femtosegundos, que pasan por la lente del objetivo debajo del escenario, para crear las microestructuras. La fuente de luz LED se utiliza para monitorear la estructura, que se muestra en la pantalla de la computadora a la derecha. Tenga en cuenta que la fuente de luz brillante sobre el escenario no es un láser de femtosegundos, pero una luz LED para iluminación para el monitoreo. Crédito:Mitsuhiro Terakawa, Universidad de Keio

Convertir dos procesos láser en uno

El método de fabricación de un solo paso utilizado para hacer las microestructuras híbridas combina las reacciones químicas basadas en la luz conocidas como fotopolimerización y fotorreducción. ambos fueron inducidos usando pulsos de láser de femtosegundos. La fotopolimerización utiliza luz para endurecer un polímero, y la fotorreducción utiliza la luz para formar microestructuras y nanoestructuras a partir de iones metálicos.

La técnica de fabricación resultó de una colaboración entre el grupo de investigación de Terakawa, que ha estado estudiando la fotorreducción de dos fotones utilizando materiales blandos, y un grupo de la organización de investigación alemana Laser Zentrum Hannover, que ha estado avanzando en la fotopolimerización de un solo fotón de PDMS.

Para crear las microestructuras de alambre, los investigadores irradiaron la mezcla de plata y PDMS con luz de un láser de femtosegundo que emite a 522 nm, una longitud de onda que interactúa de manera eficiente con la mezcla de materiales. También seleccionaron cuidadosamente los iones de plata que se combinarían bien con el PDMS.

Los investigadores encontraron que solo un escaneo láser formaba cables que exhibían tanto la conductividad eléctrica del metal como la elasticidad de un polímero. Se podrían utilizar exploraciones adicionales para producir estructuras más gruesas y uniformes. También demostraron que las estructuras de alambre respondían a la fuerza mecánica soplando aire sobre las estructuras para crear una presión de 3 kilopascales.

Los investigadores dicen que además de hacer estructuras de alambres, el enfoque podría usarse para hacer pequeñas estructuras de silicona y metal en 3D. Como siguiente paso, planean estudiar si los alambres fabricados mantienen su estructura y propiedades a lo largo del tiempo.

"Nuestro trabajo demuestra que inducir simultáneamente la fotorreducción y la fotopolimerización es un método prometedor para fabricar microestructuras elásticas y eléctricamente conductoras, ", dijo Terakawa." Este es un paso hacia nuestro objetivo a largo plazo de desarrollar una fábrica inteligente para fabricar muchos dispositivos compatibles con humanos en una línea de producción, si los materiales son blandos o duros ".