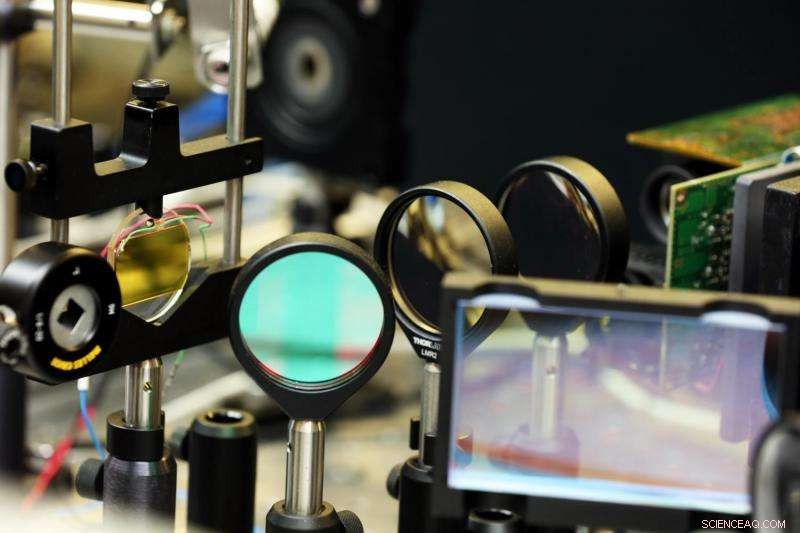

Mediante el uso de matrices de diodos láser de alta potencia y un modulador láser especializado desarrollado para la Instalación Nacional de Ignición, Los investigadores podrían potencialmente imprimir en 3D grandes objetos de metal en una fracción del tiempo necesario para las impresoras 3D de metal en el mercado actual. según un nuevo estudio realizado por investigadores de LLNL. Crédito:Laboratorio Nacional Lawrence Livermore

Una tecnología desarrollada originalmente para suavizar y modelar rayos láser de alta potencia para la Instalación Nacional de Ignición (NIF) se puede utilizar para imprimir objetos metálicos en 3D más rápido que nunca. según un nuevo estudio de los investigadores de Lawrence Livermore.

Un equipo de científicos del laboratorio informa sobre los hallazgos en el último número de Óptica Express , publicado en línea el 15 de mayo. Este nuevo método, fabricación aditiva basada en diodos (DiAM), utiliza conjuntos de diodos láser de alta potencia, un láser Q-Switched y un modulador láser especializado desarrollado para NIF para imprimir con flash una capa completa de polvo metálico a la vez, en lugar de escanear con un láser en cada capa, como con los sistemas convencionales de fabricación aditiva por fusión de lecho de polvo a base de láser (PBFAM).

El resultado, los investigadores dijeron, es la posibilidad de que se puedan imprimir grandes objetos metálicos en una fracción del tiempo necesario para las impresoras 3D de metal del mercado actual, ampliar las posibilidades para las industrias que requieren piezas metálicas más grandes, como aeroespacial y automotriz. La combinación de velocidad y grado de flexibilidad de diseño que ofrece el método DiAM, el equipo concluyó, es potencialmente "mucho más allá" de los actuales sistemas basados en fusión de lecho de polvo.

"Al reducir el tiempo de impresión y tener la capacidad de mejorar, este proceso podría revolucionar la fabricación aditiva de metales, "dijo Ibo Matthews, un científico del LLNL que dirige la investigación y el autor principal del artículo. "El ahorro de tiempo de iluminación, estimamos, es tal que una construcción de un metro cúbico que requeriría 10 años de iluminación escaneada por trama para hacer solo requeriría unas pocas horas con DiAM, porque puedes crear una imagen de cada capa a la vez. La impresión con una imagen en escala de grises también puede permitirle reducir la tensión residual porque puede adaptar la tensión térmica espacial y temporalmente ".

La "magia" del proceso, Matthews dijo:es la implementación de un modulador láser personalizado llamado válvula de luz ópticamente direccionable (OALV), que contiene una celda de cristal líquido y un cristal fotoconductor en serie. Al igual que un proyector de cristal líquido, los investigadores explicaron, el OALV se utiliza para esculpir dinámicamente la luz láser de alta potencia de acuerdo con imágenes preprogramadas capa por capa. Pero a diferencia de un proyector de cristal líquido convencional, el OALV no está pixelado y puede manejar altas potencias de láser.

La tecnología se diseñó e instaló originalmente en NIF como parte del sistema LEOPARD (Optimización de energía láser mediante ajustes de precisión en la distribución radiante), que se implementó en 2010 y ganó un premio R&D 100 en 2012. En NIF, el OALV se utiliza para optimizar el perfil de los rayos láser y sombrear y proteger localmente las ópticas sometidas a intensidades y fluencias más altas (o densidad de energía, la cantidad de energía láser para una unidad de área determinada). Con LEOPARDO, NIF protege electrónicamente regiones de sus haces que contienen fallas potencialmente amenazantes en su óptica final, según lo identificado por el sistema de inspección final de daños ópticos (FODI). Esto permite que NIF continúe disparando hasta que el programa permita que se eliminen esas ópticas, reparado y reintroducido en la línea de luz.

El equipo que demostró por primera vez que la válvula de luz podía usarse para imprimir piezas fue dirigido inicialmente por James DeMuth, un ex investigador de LLNL. John Heebner, el científico de LLNL que dirigió el desarrollo de la OALV describió su uso en la impresión 3D de metales como una "sinergia natural".

"El proyecto DiAM combina dos tecnologías en las que hemos sido pioneros en el laboratorio:matrices de diodos láser de alta potencia y OALV, ", Dijo Heebner." Dado que dedicamos todo este tiempo y desarrollo a esta válvula de luz, se convirtió en una extensión natural aplicarlo a este proyecto. Hicimos algunos cálculos y estaba claro desde el principio que funcionaría (con impresión 3D). La capacidad de cambiar un proceso en serie a un proceso paralelo es fundamental para garantizar que, a medida que las piezas aumentan en complejidad o tamaño, la velocidad del proceso de creación de patrones se puede aumentar para ponerse al día ".

Además de la capacidad de producir potencialmente piezas más grandes, El uso de una válvula de este tipo da como resultado una calidad de imagen que rivaliza y podría superar a las impresoras 3D de metal de hoy en día, y la capacidad de ajustar los gradientes en la imagen proyectada significa un mejor control sobre la tensión residual y la microestructura del material, dijeron los investigadores.

Con impresión DiAM, la luz láser proviene de un conjunto de cuatro conjuntos de diodos láser y un láser pulsado de nanosegundos. Pasa por la OALV, que modela una imagen de un "corte" bidimensional de la parte 3-D deseada. Las imágenes pasan de un archivo de computadora digital al láser en un proceso de modulación de cristal líquido de dos etapas. En la primera etapa, las imágenes se obtienen de un modelo CAD digitalizado y se imprimen en una fuente de LED azul de baja potencia utilizando un Proyector de cristal líquido pixelado. En la segunda etapa, las imágenes azules activan la capa fotoconductora de OALV creando parches conductores locales (donde hay luz azul) que transfieren voltaje a su capa de cristal líquido. Esto permite que las imágenes azules de baja potencia modulan el rayo láser de alta potencia. Luego, el rayo se dirige a un plano de construcción, imprimiendo toda la capa de metal a la vez. Para el estudio, los investigadores utilizaron estaño en polvo, demostrando con éxito la impresión de dos pequeños modelos 3D, un impulsor (una pequeña estructura de álabes de turbina) y el logotipo LLNL.

Si bien la aceleración del proceso de aditivos metálicos fue un factor principal para la búsqueda de la tecnología en LLNL, el tamaño de construcción más grande podría tener un valor significativo para la misión principal del laboratorio de administración de existencias, dijeron los investigadores. Los diodos láser, que proporcionan la mayor parte de la energía en comparación con el sistema láser pulsado, también son baratos de comprar. por lo que dicho sistema sería más rentable que las máquinas basadas en láser de fibra en el mercado actual.