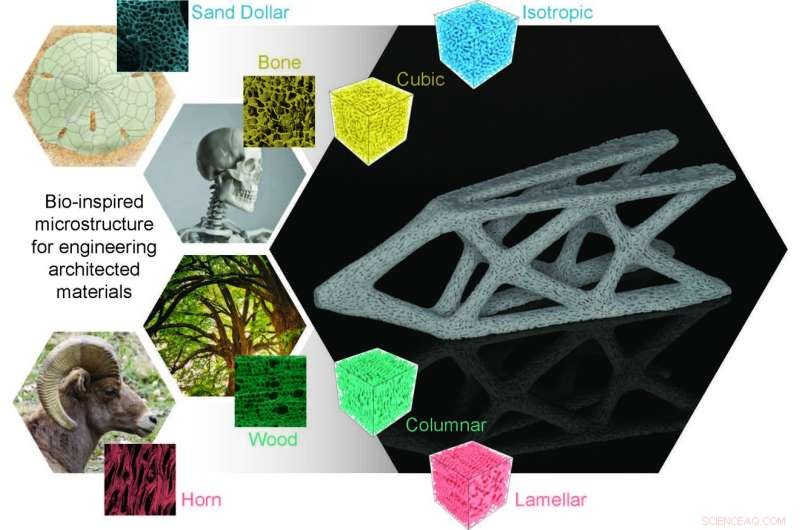

Diseñados para imitar el hueso, la madera y otros materiales naturales, los objetos porosos son más livianos que los productos tradicionales y se pueden insertar estratégicamente en estructuras para brindar mayor rigidez en áreas con alta demanda. Crédito:Paulino y otros

El material procedente de un laboratorio de investigación de Princeton está lleno de agujeros, pero eso es algo bueno. Diseñados para imitar el hueso, la madera y otros materiales naturales, los objetos porosos son más livianos que los productos tradicionales y se pueden insertar estratégicamente en estructuras para brindar mayor rigidez en áreas con alta demanda.

Estas estructuras porosas, creadas por investigadores de la Universidad de Princeton y Georgia Tech, presentan microestructuras espinoidales:redes de agujeros especialmente diseñados que se pueden ajustar para lograr un comportamiento optimizado a macroescala. En un nuevo estudio, publicado en línea el 16 de marzo en la revista Advanced Materials, el equipo combinó diferentes realizaciones de estas microestructuras espinoidales para diseñar y crear prototipos de implantes faciales para cirugía reconstructiva y piezas rígidas y livianas para aeronaves.

Davide Bigoni, profesor de mecánica estructural y sólida en la Universidad de Trento que no participó en la investigación, calificó los resultados como un "avance". Él dijo:"Los autores han encontrado una forma inteligente de permitir una transición continua entre zonas con diferentes arquitecturas. Este es el último concepto de biomimética, ya que todas las estructuras naturales forman sistemas continuos. Este es un hecho conocido desde la antigüedad:'natura non facit saltus'—la naturaleza no da saltos".

Muchos materiales naturales, como huesos, cuernos de animales, madera y esqueletos de dólares de arena, están llenos de agujeros. Los espacios vacíos hacen que los materiales sean livianos y, en algunos casos, permiten que los fluidos corporales se muevan a través de los poros. En los huesos, estos espacios permiten un proceso de remodelación que hace que el hueso sea más o menos denso en respuesta a las demandas físicas. Crear materiales sintéticos con propiedades similares ha sido un desafío para los ingenieros.

En el nuevo estudio, los investigadores imitaron estos materiales naturales mediante el diseño de microestructuras con agujeros de diferentes tamaños, formas y orientaciones. Los nuevos objetos se conocen como materiales arquitectónicos, que tienen un rendimiento personalizable basado en la relación de material y geometría. Los agujeros pueden tener forma de esferas (como las de los esqueletos de dólares de arena), diamantes (hueso), columnas (madera) o lentejas (cuerno). Los investigadores pudieron dotar al material de rigidez en diferentes direcciones variando la forma. Controlaron la densidad del material cambiando el tamaño de los agujeros y alteraron la orientación de los agujeros dentro de un objeto para aumentar la rigidez en las regiones bajo tensión.

"Tienes la estructura real y la microestructura trabajando juntas para obtener un rendimiento superior", dijo Fernando Vasconcelos da Senhora, estudiante de posgrado en Georgia Tech y primer autor del nuevo estudio.

Para demostrar los usos potenciales, los investigadores diseñaron e imprimieron en 3D un implante facial, como el que se usa para reparar una lesión facial importante en un accidente automovilístico. Actualmente, los cirujanos usan plástico o titanio para crear implantes porosos que permiten que el hueso vuelva a crecer a través de los orificios, pero estos implantes no tienen la misma capacidad de ajuste que se puede lograr con las arquitecturas espinodales. Los investigadores combinaron secciones con orificios en forma de columna y de lenteja para crear un implante que fuera lo suficientemente rígido para resistir las fuerzas de la masticación y que tuviera orificios del tamaño adecuado para promover el crecimiento y la curación de los huesos. El implante prototipo estaba hecho de una resina de fotopolímero, pero podría imprimirse en 3D utilizando materiales biocompatibles para su uso futuro en pacientes.

Los investigadores dijeron que la técnica abre la puerta a la creación de implantes con muchos tipos diferentes de material porque la combinación de geometría y material permite a los diseñadores ajustar con precisión el rendimiento.

El equipo combinó diferentes realizaciones de estas microestructuras espinoidales para diseñar y crear prototipos de implantes faciales para cirugía reconstructiva y piezas rígidas y ligeras para aeronaves. Crédito:Paulino y otros

"No es el material base lo que es mejor. Son las características a microescala las que son mejores", dijo Emily Sanders, coautora y profesora asistente de ingeniería mecánica en Georgia Tech. "En teoría, podríamos hacer los andamios con cualquier material; lo más apropiado sería explorar materiales biocompatibles".

Para mostrar un uso completamente diferente, los investigadores combinaron tres tipos de microestructuras para construir un soporte de motor a reacción, una parte crítica de un avión, que mantiene el motor en su lugar y debe ser fuerte y liviano.

"Tenemos una técnica que es bastante poderosa en el sentido de que combina arquitecturas de materiales con optimización a diferentes escalas y su integración con la fabricación aditiva", dijo Glaucio Paulino, profesor de ingeniería Margareta E. Augustine e investigador principal del proyecto. "Puede tener una amplia gama de aplicaciones en el sentido de que se escala, por lo que se puede aplicar en nanotecnología y microtecnología, así como en meso y macroescala".

Un aspecto clave del éxito de los materiales son las transiciones perfectas de un tipo de microestructura a otra dentro del mismo objeto. Cambiar abruptamente entre microestructuras sin conectar la red de poros haría que el material se rompiera a lo largo de las costuras. Los materiales fabricados con microestructuras espinodales también tienen menos probabilidades de tener puntos débiles porque los agujeros se producen al azar, en lugar de seguir patrones regulares.

"Una parte importante fue descubrir cómo aprovechar la plataforma de fabricación y [resolver] matemáticamente la estructura de estos materiales arquitectónicos y luego unirlos para que pudiéramos fabricar algo", dijo Sanders.

El equipo ya está explorando usos adicionales para las microestructuras. Actualmente, la tecnología se encuentra en la etapa de prototipo, pero están ansiosos por probar las propiedades de los materiales de manera más completa. "Estoy interesado en comprender las preguntas fundamentales sobre cómo se comportan estos materiales arquitectónicos", dijo Sanders.