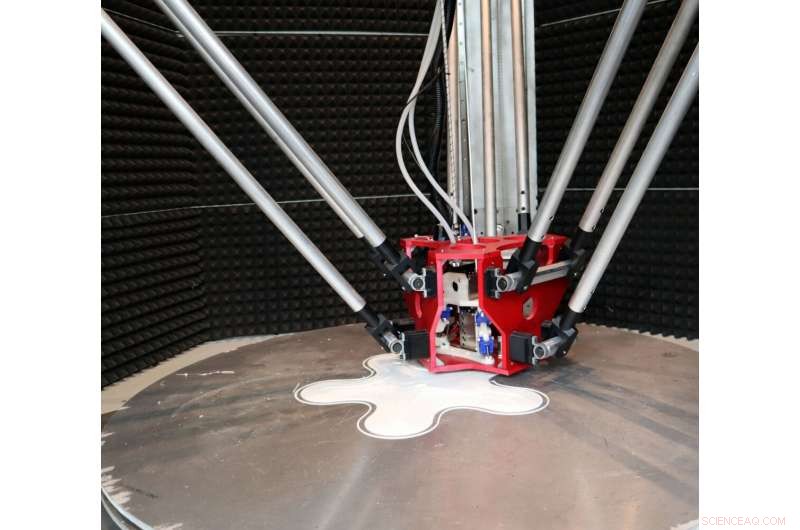

El cabezal de la impresora se cierne sobre la placa de impresión, unido a tres brazos que forman un triángulo. Esto permite la impresión de piezas excepcionalmente grandes. Crédito:Universidad Jacobs de Bremen

Hacer que la construcción de prototipos sea más eficiente, rentable, rápida y flexible:esto será posible con la impresora 3D industrial delta más grande del mundo. La máquina de cuatro metros de altura fue desarrollada por el grupo de investigación del profesor Yilmaz Uygun en la Universidad Jacobs de Bremen. El proyecto exhibe un potencial prometedor para la aplicación industrial y más oportunidades de investigación y cooperación para la universidad en Bremen-Nord.

En industrias como la gestión de repuestos, la construcción de prototipos y la ingeniería mecánica y de plantas, se requieren regularmente piezas individualizadas, lo que representa un desafío para estas industrias; por un lado, las piezas tienen una estructura compleja pero, por otro lado, solo se necesitan en pequeñas cantidades. Los procesos de fabricación convencionales difícilmente son adecuados para la producción de tales piezas individuales. No es económico, a veces incluso imposible, producir estas piezas necesarias, dependiendo de su tamaño y complejidad.

Aquí es donde entra en juego el proyecto del profesor Yilmaz Uygun y su equipo en la Universidad Jacobs de Bremen. Con el apoyo de la Fundación Kieserling, el equipo de investigación dirigido por Serkan Özkan ha desarrollado la impresora 3D delta de uso industrial más grande del mundo en muy poco tiempo. Este proceso de fabricación aditiva permite producir de manera eficiente piezas individuales complejas para prototipos que aún se encuentran en fase de prueba. Esto significa que su diseño puede adaptarse de forma flexible y económica a los resultados de las pruebas y renovarse según sea necesario.

La impresora 3D tiene una altura de más de cuatro metros y ofrece un área de impresión de hasta 1,5 metros de radio y una altura de impresión de hasta 2,5 metros, lo que la hace única por su diseño. El cabezal de la impresora se cierne sobre la placa de impresión, unido a tres brazos que forman un triángulo, un delta. El cabezal de la impresora se puede mover en cualquier dirección a través de los brazos. El área de impresión que resulta de esto permite la impresión de piezas excepcionalmente grandes.

Las piezas impresas se crean mediante el proceso de fabricación aditiva y actualmente se utilizan en aerogeneradores verticales como parte de un proyecto universitario. Se planean más proyectos para varias industrias. La velocidad de impresión es actualmente de alrededor de 5 kg por hora, dependiendo de la complejidad de la impresión deseada.

Tanto la velocidad como el material de impresión —actualmente filamento, es decir, hilos formados por plásticos convencionales como PLA, PET o ABS— son aspectos en los que Uygun todavía ve un gran potencial de futuro.

El exceso de material, que se imprime como estructura de soporte para piezas curvas y finas y posteriormente se elimina, podría triturarse y reciclarse como gránulos:"Actualmente estamos desarrollando una extrusora de gránulos para poder producir gránulos y utilizarlos como material de entrada en lugar de filamento", dijo Uygun. "Esto reduce radicalmente la huella de carbono. Además, podemos reducir costos, asegurar la cadena de suministro y garantizar la independencia de proveedores y regiones específicos", explicó el profesor de Logística de la Universidad de Jacobs.

Uygun y su equipo también se están enfocando en desarrollar aún más la gestión de calidad durante el proceso de impresión. Una medida en la que están trabajando trata con un sistema basado en una cámara que monitorea visualmente el proceso de impresión. A largo plazo, "Honeycomb", como se ha llamado a la impresora 3D, debería corregirse en caso de desviaciones en la impresión. "Nuestro objetivo es llevar Honeycomb directamente a la producción. Tenemos varias ideas para acelerar la impresión sin sacrificar la calidad". El equipo está investigando el uso simultáneo de múltiples cabezales de impresión con aberturas de boquillas de diferentes tamaños, que se utilizarían para geometrías de productos de diversa complejidad y, en consecuencia, a diferentes velocidades. "Si esto tiene éxito, el sistema podría usarse directamente en la producción", dijo Uygun.

Eligieron el nombre Honeycomb porque describe la estructura interna de las piezas impresas. La estructura alveolar permite obtener un resultado con menos material y la pieza fabricada es ligera y estable. Una contribución más a la eficiencia y la sostenibilidad. "Ya hay varios interesados en proyectos piloto", dijo Uygun. El nuevo proceso de impresión 3D es más rápido y preciso que los métodos convencionales