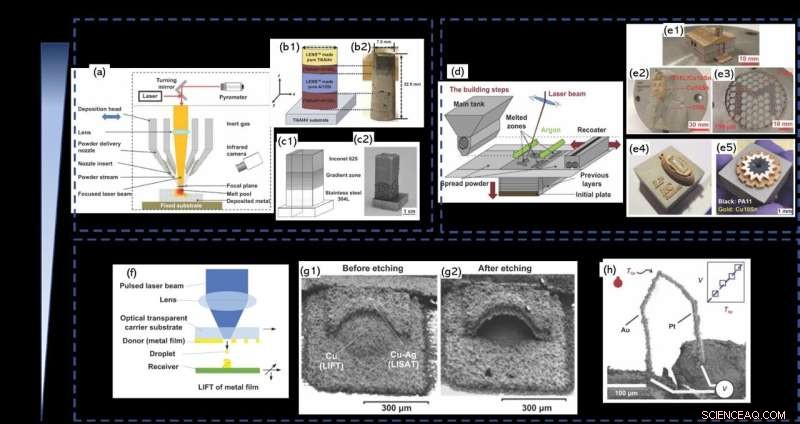

La deposición de metal por láser (LMD), la fusión de lecho de polvo basada en láser (L-PBF) y la transferencia directa inducida por láser (LIFT) tienen la capacidad de fabricar múltiples materiales metálicos. Se presenta la escala de muestras para cada tecnología. Las dimensiones de las muestras impresas LMD y LPBF pueden ser tan grandes como la escala de un metro. Mientras tanto, el proceso LIFT puede producir componentes a escala micrométrica. Crédito:Chao Wei y otros

En comparación con los métodos generales de fabricación aditiva (AM), la fabricación aditiva de materiales múltiples (MMAM) permite un mayor nivel de libertad de diseño, como la integración de materiales, estructuras y funciones para lograr funcionalidades personalizadas (p. ej., resistencia al desgaste local, alta conductividad térmica, aislamiento y resistencia a la corrosión química, etc.). Sin embargo, el MMAM de materiales metálicos es una actividad de investigación reciente aún en estado embrionario. En particular, hasta ahora no ha habido una revisión exhaustiva sobre MMAM metálico que cubra tanto la fabricación a macroescala como la fabricación a microescala.

Un estudio en el International Journal of Extreme Manufacturing resumió el progreso reciente en las tecnologías de fabricación aditiva de múltiples materiales basada en láser (MMAM), incluida la fusión de lecho de polvo láser (LPBF), la deposición de energía dirigida basada en láser (L-DED) y la transferencia directa inducida por láser (LIFT), para macro -y fabricación a microescala de múltiples materiales metálicos.

El uso del método LPBF y el método L-DED para producir piezas grandes de múltiples materiales se ha convertido en una realidad debido a varias invenciones nuevas de los diferentes mecanismos de deposición de materiales en polvo. Las aplicaciones potenciales de estas tecnologías son la fabricación de componentes funcionalmente integrados ampliamente utilizados en las industrias aeroespacial, marina, de energía nuclear y médica.

En cuanto a micro-AM de múltiples objetos metálicos, las tecnologías LIFT sólido y LIFT fluido son las que se emplean principalmente en la actualidad, porque su mecanismo de transferencia de material, que lanza gotitas metálicas desde una placa donante al sustrato de construcción, es muy adecuado para imprimir materiales diferentes juntos. No hay contacto entre el donante y el objeto impreso durante el depósito del material, por lo que se evita el problema de contaminación cruzada de materias primas diferentes. Las aplicaciones potenciales de las tecnologías de FA metálica a microescala incluyen:estructuras metálicas a microescala 3D, componentes de almacenamiento de energía, componentes electrónicos, biomoléculas, sensores bioquímicos y células, e incluso la transferencia directa de dispositivos funcionales a la superficie de otras partes.

Las tecnologías MMAM basadas en láser aún se encuentran en su etapa inicial, por lo que muchos desafíos científicos y técnicos esperan soluciones. El equipo de investigación dirigido por el profesor Lin LI, de la Universidad de Manchester, informó sobre el estado del arte de este campo y señaló tanto los desafíos urgentes como los temas de investigación futuros relevantes y de gran valor.

El equipo de las tecnologías MMAM puede ser significativamente diferente de los procesos AM estándar de un solo material debido al desafío de dosificación de materiales diferentes (es decir, cómo depositar el material correcto en la región deseada en el espacio espacial). Este trabajo resume el método de entrega de materiales, la unión de materiales diferentes, los parámetros de procesamiento y el rendimiento de los componentes impresos de MMAM. Se presentan los métodos de entrega de material para cada método MMAM y se comparan sus méritos. Se presentan tres métodos típicos de unión de materiales diferentes. La composición del material de los materiales de gradiente funcional (FGM) impresos con MMAM cambia constantemente. Por lo tanto, los parámetros de láser optimizados para cada composición de material son esenciales para lograr una buena calidad de impresión.

La influencia inducida por los parámetros láser en la microestructura impresa con MMAM también puede ser significativamente diferente de la tecnología AM convencional, como la transición de fase, la formación de compuestos intermetálicos y las propiedades mecánicas finales. El software de diseño 3D comercial actual, el software de predicción de transición de fase y el software de simulación y modelado generalmente están diseñados para el procesamiento de un solo material y carecen de las bases de datos termodinámicas necesarias para el procesamiento de múltiples materiales.

Todos los problemas anteriores son las lagunas de conocimiento que deben llenarse para llevar las tecnologías MMAM de la investigación de laboratorio a la aplicación industrial real. El profesor Chao Wei explicó que "necesitamos elegir la tecnología adecuada en función de los requisitos del componente final. Antes de eso, es muy importante comprender los métodos existentes para que el usuario elija el método de fabricación".

Como campo emergente, MMAM tiene ventajas significativas al otorgar diferentes propiedades dentro de un componente mediante la combinación de diferentes materiales, lo cual es un nuevo grado de libertad para los componentes AM. Entre los campos potenciales, el profesor Wei dijo que "el MMAM basado en láser tiene un gran potencial en estructuras metálicas 3D funcionales, componentes de almacenamiento de energía e impresión de tejidos y órganos en los campos biomédicos".

Uno de los investigadores principales, el profesor Lin Li, comentó que "las tecnologías MMAM basadas en láser tienen ventajas obvias en la simplificación del proceso de fabricación, el aumento de la libertad de diseño y la reducción del tiempo y los costos de fabricación de prototipos, en comparación con los métodos de fabricación convencionales. Nuestro trabajo solo abre la puerta a este nuevo paraíso de investigación. Esperamos que más investigadores puedan ingresar a este campo y promover conjuntamente el desarrollo de tecnologías MMAM".

La futura investigación de MMAM es obviamente multidisciplinaria, involucrando ingeniería mecánica, ingeniería de fabricación, ciencia de materiales, electrónica, fotónica, biología y otras disciplinas. Es necesario seguir estudiando la integración de sistemas de fabricación híbridos complejos, el establecimiento de nuevas leyes para el diseño y la fabricación de MMAM, la optimización de los parámetros de procesamiento de alto rendimiento, el control y la supervisión de la calidad basados en inteligencia artificial y la evaluación de la fiabilidad a largo plazo de las piezas impresas. Sin embargo, creemos que bajo la guía de la demanda de aplicaciones industriales reales y mediante la investigación colaborativa de la comunidad académica, estos problemas eventualmente se resolverán. Materiales por receta:kit de polvo para mayor flexibilidad y diversidad de materiales en la impresión 3D