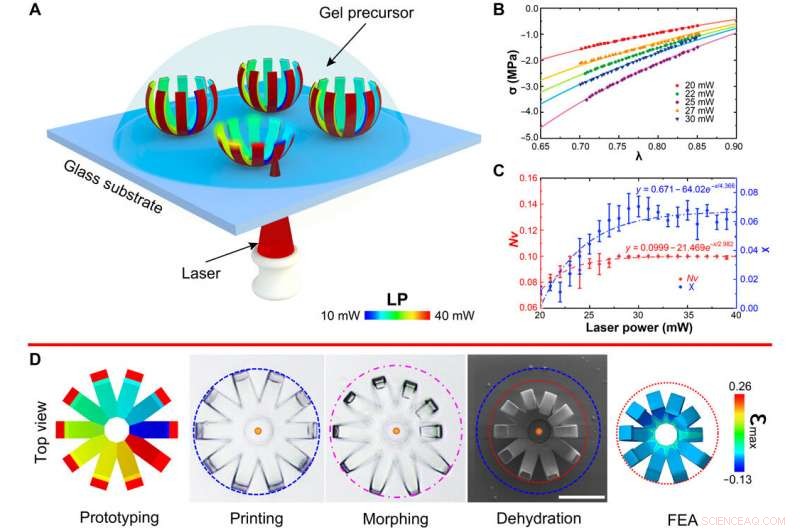

Control espacial y temporal en escritura láser directa para permitir redes de polímeros reticulados diferencialmente controlados espacialmente. (A) Esquema del proceso de impresión utilizando un sistema DLW. La barra de color de la potencia del láser (LP) varía de 10 a 40 mW. (B) Características mecánicas del material impreso con potencia láser variable, donde σ denota el esfuerzo de compresión nominal y λ es la relación de estiramiento correspondiente. (C) Efecto de la potencia del láser sobre la densidad de reticulación Nv y el parámetro de interacción de Flory (χ). (D) Microestructura similar a una flor con capacidad de respuesta programada para demostrar una deformación controlable. Las capas externas (pasivas) de todos los pétalos se imprimieron con una potencia de láser de 40 mW ya una velocidad de exploración de 8 mm / s; la capa interna (activa) de cada pétalo se imprimió a la misma velocidad pero con un aumento gradual de la potencia del láser. Después de la deshidratación completa, los pétalos transformados exhibieron la misma curvatura de flexión que los predichos por FEA. Barra de escala, 40 μm. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

La impresión en cuatro dimensiones (4-D) se basa en la fusión de impresión multimaterial, patrones de refuerzo o aditivos micro y nanofibrosos como herramientas programables relacionadas con el tiempo, para lograr las reconfiguraciones de forma deseadas. Sin embargo, los enfoques de programación existentes todavía siguen un principio de diseño de origami para generar estructuras reconfigurables utilizando materiales 2-D apilados y auto-plegables a pequeña escala. En un nuevo informe sobre Avances de la ciencia , T. Y. Huang y un equipo interdisciplinario, Investigadores internacionales en los EE. UU. y China propusieron un diseño modular programable para construir directamente microestructuras reconfigurables 3-D capaces de transformaciones 3-D-a-3-D a través del ensamblaje de micro-bloques de construcción 4-D.

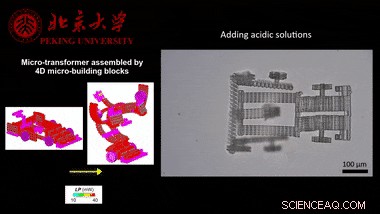

Los investigadores utilizaron escritura láser directa 4-D para imprimir hidrogeles sensibles a estímulos y polimerizables de dos fotones como material de construcción y diseñaron los bloques de construcción a escala micrométrica. El equipo introdujo los parámetros de Denavit-Hartenberg (DH) que se utilizan normalmente para definir la cinemática del brazo robótico (movimiento) como una guía para ensamblar micro bloques de construcción y planificar el movimiento 3-D de los bloques de cadena ensamblados. También imprimieron en 3-D un transformador a microescala para cambiar la forma de un auto de carreras a un robot humanoide (muy parecido a la película, pero en pequeña escala y en solución ácida) para guiar el movimiento de una variedad de compartimentos ensamblados por primera vez en el laboratorio.

Los sistemas de transformación de formas tienen una amplia gama de aplicaciones en camuflaje, como actuadores robóticos suaves y en dispositivos biomédicos para coordinar máquinas y sus entornos. Los investigadores pueden utilizar diseños de origami computacional como plataformas de material 2-D estándar para construir auto-morphing coordinado (self-shaping), Máquinas de morphing 3-D. La autoconformación es una técnica única y poderosa que se utiliza para construir máquinas a pequeña escala para la activación inalámbrica del cambio de forma. sin depender de procesos de montaje manuales. Los científicos de materiales también habían programado transformaciones de forma dentro de materiales 2-D mediante la introducción de micro y nanoarquitecturas fibrosas para crear geles sensibles a estímulos o polímeros con memoria de forma. Los avances recientes en la impresión 3-D han permitido a los investigadores imprimir directamente máquinas con propiedades mecánicas controladas espacialmente. Sin embargo, Las máquinas de transformación tridimensionales de última generación existentes todavía dependen de la impresión tridimensional que se basa en una plantilla de contrapartes de origami plegables automáticas bidimensionales planas.

Sistema de transformación modular que consta de 60 bloques de construcción codificados en formas de rollo al exponerse al ácido. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

Una técnica de diseño programable para formar con éxito transformaciones de forma 3-D-a-3-D está limitada debido a la mayor complejidad computacional requerida para diseñar dicha arquitectura. Hasta ahora, los investigadores se han basado en el análisis de elementos finitos (FEA) para simular transformaciones de forma de estructuras impresas directas en 3D, sin embargo, el proceso requiere mucho tiempo y aumenta la complejidad estructural en 3D. Si bien es posible diseñar varios algoritmos para generar automáticamente el montaje y el movimiento del diseño en robots modulares, el concepto no se puede aplicar a máquinas de pequeña escala.

En el presente trabajo, Huang y col. por lo tanto propuso un diseño modular morphing programable (personalizado), inspirado a través de la robótica modular y los bloques de construcción tipo LEGO. El equipo facilitó el diseño de transformaciones de formas complejas de 3-D a 3-D utilizando microestructuras impresas directas en 3D. Utilizaron escritura láser directa 4-D (4-D DLW) a una resolución submicrónica para construir una variedad de bloques de construcción de microescala de transformación de forma, controlado a través de la dosificación láser, para ayudar en la transición. Junto con la escritura láser para un diseño modular, Los científicos capturaron la cinemática directa e inversa utilizando parámetros DH (Denavit-Hartenberg) e introdujeron FEA para estudiar cuantitativamente la deformación de los bloques de construcción. Los parámetros DH también les permitieron ensamblar el movimiento de los compartimentos 3-D para transformaciones complejas de 3-D-a-3-D al reducir la carga computacional.

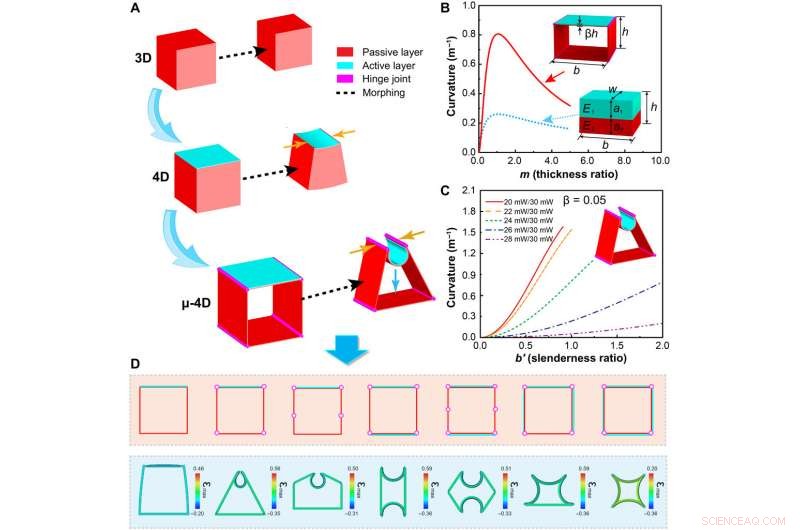

Evolución de los bloques de construcción impresos en 3D. (A) Los microbloques de construcción 4D evolucionan de bloques de construcción impresos en 3D estáticos convencionales a bloques de construcción deformables y luego a bloques de construcción articulados debido al desarrollo de materiales activos y técnicas de micromecanizado. La contracción de la capa activa conduce principalmente a la deformación durante la disminución del pH del disolvente, lo que hace que las estructuras bicapa se doblen hacia la capa activa. (B) Efecto de la relación de espesor entre la capa activa y la capa pasiva (m) sobre la curvatura de flexión (κ), lo que indica que los bloques de construcción articulados se deforman más que los bloques de construcción bicapa convencionales. (C) Curvatura de flexión de los bloques de construcción articulados finamente ajustados variando la relación de esbeltez (b ') entre el ancho y la altura de los bloques y los parámetros del láser entre las capas activa y pasiva. (D) Varios modos de transformación de forma simulada de los bloques de construcción articulados variando la disposición espacial de los mecanismos bicapa y las juntas de bisagra compatibles. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

La impresión 4-D se basa en gran medida en las matemáticas para hacer frente a problemas avanzados e inversos sofisticados y su éxito depende de la precisión de los modelos computacionales en relación con los resultados experimentales. Dado que FEA invita a una gran carga computacional, Huang y col. propusieron un diseño modular para reconstruir una estructura 3-D grande y complicada y su transformación de forma utilizando bloques de construcción pequeños y discretizados para lo cual introdujeron FEA basado en la teoría de Flory para estudiar la deformación de cada bloque de construcción. Los científicos realizaron pruebas de compresión micromecánica en una solución alcalina para caracterizar la relación de tensión y deformación de los geles polimerizados en función de la potencia del láser.

Después de caracterizar el material, Huang y col. llevó a cabo una simulación de elementos finitos basada en el software comercial Abaqus para predecir la evolución de la forma de estructuras 3-D con potencial químico variable. Para verificar inicialmente la precisión de la predicción FEA, formaron una micro-flor que contenía 10 pétalos en forma de bicapa, cada uno codificado con diferentes dosis de láser para permitir que diversas curvaturas morphing se hincharan y encogieran en diferentes entornos. La estructura impresa se encogió considerablemente en soluciones ácidas, la fuerza impulsora dominante que facilita la deformación en los bloques de construcción impresos.

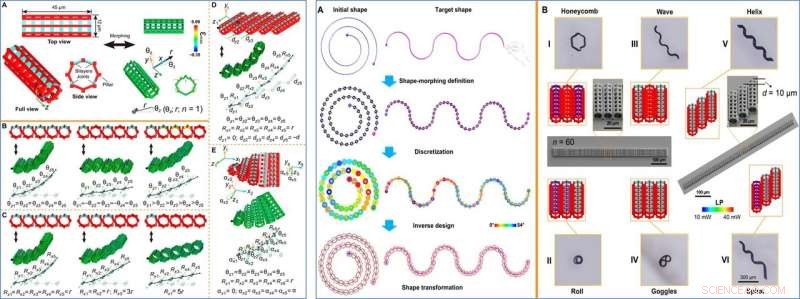

IZQUIERDA:Principio de diseño y reglas de montaje del sistema modular con la ayuda de simulaciones de elementos finitos. (A) Esquemas y geometría de diseño de los bloques de construcción articulados cuya estructura básica es un cilindro hueco prismático octogonal compuesto por pares de capas activas, capas pasivas, y articulaciones de bisagra. (B) Deformación rotacional inducida por la contracción de las capas activas. Cada bloque de construcción puede verse como una combinación de una junta rotatoria y una barra rígida, parecido a un brazo robótico. (C a E) Esquemas de movimientos de rotación con amplitud y orientación controladas habilitadas por el ensamblaje de varios bloques de construcción preprogramados. (B), (C), (D), y (E) defina cómo los cuatro parámetros DH θ, R, D, y α se implementan en nuestros bloques de construcción modulares, respectivamente. FEA proporciona un medio para el ensamblaje cuantitativo del complejo sistema modular. DERECHA:Diseño inverso y directo de sistemas modulares morphing. (A) Búsqueda inversa de problemas para programar una estructura que se transforma en la forma deseada. Dada una forma arbitraria, como una ola, el diseño modular lo convierte en una contraparte discreta con un número finito de uniones y luego obtiene los parámetros DH. El sistema modular posteriormente construye la transformación de forma entre la forma de onda dada y una configuración de rollo ensamblado codificando el θz invertido en el rollo, para que adopte la forma de una ola. En la imagen del diseño inverso de un rollo codificado con diferentes colores, los círculos sólidos indican que θz es positivo, y los círculos huecos indican que θz es negativo. (B) Imágenes ópticas de los bloques de construcción ensamblados codificados con diferentes parámetros DH. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

Huang y col. luego representó los bloques de construcción 4-D como celdas cúbicas con una configuración bicapa que contiene materiales activos y pasivos. Calcularon la curvatura de unión de los micro-bloques de construcción formulados, afinado por su relación de esbeltez y potencia láser en la capa activa. Para montar y planificar el movimiento del sistema modular, Huang y col. considerado la rigidez estructural general, libertad de montaje y programabilidad de los microbloques 4-D. Lo lograron utilizando un microcilindro prismático octagonal como el bloque de construcción básico para construir un sistema modular morphing más grande y complicado.

Los científicos observaron el autoensamblaje de múltiples bloques de construcción para parecerse a un brazo robótico que genera los movimientos 3-D deseados. que estimaron utilizando FEA y los resultados coincidieron bien con los experimentos. Sin embargo, FEA no pudo capturar la complejidad del movimiento generada por una mayor cantidad de bloques de construcción (n> 60). Para abordar esto, Huang y col. introdujo los parámetros DH (Denavit-Hartenberg) con solo cuatro parámetros físicos en una forma analítica cerrada para calcular las transformaciones de forma de un brazo robótico que contiene múltiples articulaciones y barras rígidas. Estos parámetros determinaron las transformaciones tridimensionales y las reglas de montaje del sistema modular propuesto.

Micro-transformador ensamblado por micro-bloques de construcción 4-D. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

Por último, los científicos diseñaron un transformador a microescala a través del ensamblaje 3-D y la planificación del movimiento 3-D de bloques de construcción 4-D, impreso usando 4-D DLW. El minitransformador contenía cinco segmentos funcionales principales, incluyendo el cuello, hombro, brazos, columna vertebral y piernas, junto con sus conexiones. Huang y col. capturó las transformaciones de cada compartimento a través de una serie de parámetros DH y formó una transición de transformación de forma única entre un coche de carreras y un robot humanoide.

El resultado fue el primer estudio en crear un minitransformador que cambiaba automáticamente su forma para ponerse de pie, en el laboratorio. Sin embargo, Todavía es un desafío diseñar racionalmente un transformador que se transformó simultáneamente sin interferir en cada componente para la transformación sincronizada. Si bien el transformador de microescala es una construcción de prueba de principio extremadamente simplificada para sus contrapartes más grandes en pantalla, los investigadores pueden diseñar estructuras impresas en 4-D reales con una dimensión de tiempo codificada durante la impresión para facilitar los diseños reconfigurables y formar varios compartimentos para transformar secuencialmente como se desee.

De este modo, T. Y. Huang y sus colegas propusieron un diseño modular programable basado en el ensamblaje de micro bloques de construcción 4-D para ayudar a los complejos problemas de avance e inverso de la impresión 4-D. Usaron FEA para predecir la evolución de la forma de cada bloque de construcción, sin considerar toda la estructura para reducir notablemente la complejidad computacional. El transformador de microescala resultante fue capaz de realizar transformaciones tridimensionales complejas basadas en cuatro parámetros DH y un proceso de fabricación de DLW de un solo paso utilizando hidrogeles fotosensibles. Huang y col. Prevemos que el diseño modular propuesto allanará el camino para facilitar nuevos diseños de impresión 4-D compleja.

© 2020 Science X Network