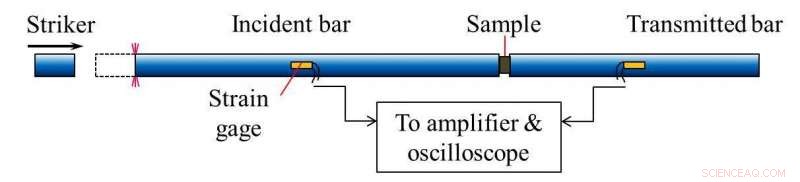

Esquema de la configuración de la barra de presión de Hopkinson dividida. Crédito:Departamento de Ingeniería Aeroespacial de la Universidad de Illinois

Fabricantes aeroespaciales, industrias ya las agencias gubernamentales les gusta la libertad de diseño y la conveniencia que ofrece la fabricación aditiva, un proceso similar a la impresión 3D. Pero, ¿estas partes tienen las mismas propiedades? especialmente fuerza, como los que se fabrican con el método sustractivo más convencional:¿girados en un torno a partir de un material sólido? Un estudio reciente de la Universidad de Illinois en Urbana-Champaign realizó pruebas de estrés para averiguarlo.

Los cilindros fabricados aditivamente se obtuvieron hechos de Ti-6AL-4V, una aleación de titanio que tiene aproximadamente un 90 por ciento de titanio, seis por ciento de aluminio, y cuatro por ciento de vanadio — Ti64 para abreviar.

Las capas de la aleación de titanio en forma de polvo se funden localmente mediante un láser de alta potencia y se acumulan capa por capa en una forma guiada por un algoritmo de diseño asistido por computadora. Cada capa unida en su lugar por el rayo láser tiene solo 30 micrones de espesor. En comparación, un cabello humano mide aproximadamente 100 micrones. A medida que se agregan capas, siguen siendo derretidos por el láser y se unen a los de abajo.

En el experimento, el cilindro está intercalado entre dos barras de acero que son largas, fuerte, y relativamente grueso. Otro bar llamado barra de ataque, se propulsa con aire comprimido para que llegue a la primera barra. Transmite un pulso de tensión que luego pasa a través de la barra y dentro de la muestra, y las señales registradas grafican una curva de tensión-deformación para el material Ti64, según John Lambros, profesor del Departamento de Ingeniería Aeroespacial y director del Laboratorio de Ensayos y Evaluación de Materiales Avanzados de la U de I.

Debido al método aditivo, hay una direccionalidad en la microestructura de los cilindros, como una costura entre cada una de las capas, creando una especie de estructura de grano en el material.

"Nuestra creencia original era que las capas tendrían un gran impacto en las propiedades de resistencia del material, ", Dijo Lambros." La estructura es muy diferente del material tradicionalmente forjado. Los granos son más alargados y más grandes, alcanzando cientos de micrones. En el material forjado, los granos son mucho más pequeños y redondeados. Pero el aditivo Ti64 no se rompió como pensamos. Eso fue, para mi, lo más sorprendente.

"Descubrimos que a veces se rompían en las costuras microestructurales. Estos son planos que ofrecen la menor resistencia. Pero descubrimos que la interfaz de la capa en sí es bastante fuerte. El aditivo Ti64 en realidad se rompe más o menos como se rompería un material regular. Lo que esto significa es que incluso en estas circunstancias y cargas extremas, Esta bastante bien. Las técnicas actuales de fabricación aditiva de metales producen piezas mucho mejores que hace cinco años. Comparativamente con generaciones anteriores de compilaciones, Estos nuevos metales fabricados de forma aditiva son fantásticos, ", Dijo Lambros.

Lambros dijo que el nivel de estrés al que se sometieron estos materiales no es un nivel de compresión para el que estaría diseñado, no para aplicaciones normales. También probaron titanio convencional utilizando material de titanio forjado regular e hicieron los mismos experimentos.

"El nivel de compresiones que usamos en este experimento fue similar a los eventos de impacto, como los que se ven en un choque o explosión, ", dijo." Pero para muchas aplicaciones, los diseñadores querrían tener esa información para comprender completamente los límites del material.

"Hasta aquí, lo que hemos visto es que las piezas fabricadas de forma aditiva son buenas, fiables y consistentes. Y ciertamente tan bueno, si no en algunos casos mejor, que el material regular. La microestructura es muy diferente, los granos, por ejemplo. Se ven muy diferentes. Hay mucha tensión residual porque estos materiales fabricados de forma aditiva pasaron por un pasado muy violento para llegar a este punto:una historia tortuosa similar a la soldadura cuando los láseres calientan las capas a medida que se aplican. Dejan algunas tensiones que afectarían las cosas. Pero otra vez, aparentemente no tanto al final ".

Lambros dijo que cuando se certifiquen las piezas para el vuelo, son examinados desde el comienzo de su vida, es decir, a partir de cómo se hizo el material original, hasta el diseño de la pieza y cómo se utiliza en el avión. Tienen que pasar muchas cosas antes de que una pieza obtenga la aprobación de la FAA.

"Aunque inicialmente hubo todo tipo de problemas con estos materiales AM, " él dijo, "ahora ha llegado el punto de que el producto es bastante bueno. Es comparable a lo que obtendría con su material típicamente forjado o mecanizado y, en algunos casos, es quizás incluso mejor, acercando las piezas fabricadas aditivamente a la certificación ".

El estudio, "Efectos de la orientación de carga sobre la resistencia anisotrópica de aleaciones Ti-6Al-4V fabricadas aditivamente bajo compresión dinámica" fue escrito por R.F. Waymel, Huck Beng Chew, y John Lambros. Se publica en un número especial de Mecánica experimental sobre fabricación aditiva.