Los investigadores del MIT tienen películas cerámicas ultrafinas impresas en 3D que convierten la energía de una forma en otra para electrónica flexible y biosensores. Aquí, han impreso las películas piezoeléctricas en un patrón que deletrea "MIT". Crédito:Instituto de Tecnología de Massachusetts

Los investigadores del MIT han desarrollado un sencillo método de bajo costo para imprimir en 3D películas ultrafinas con propiedades "piezoeléctricas" de alto rendimiento, que podría usarse para componentes en electrónica flexible o biosensores altamente sensibles.

Los materiales piezoeléctricos producen un voltaje en respuesta a la tensión física, y responden a un voltaje deformándose físicamente. Se utilizan comúnmente para transductores, que convierten la energía de una forma en otra. Actuadores robóticos, por ejemplo, utilice materiales piezoeléctricos para mover uniones y piezas en respuesta a una señal eléctrica. Y varios sensores utilizan los materiales para convertir los cambios de presión, temperatura, fuerza, y otros estímulos físicos, en una señal eléctrica medible.

Los investigadores llevan años intentando desarrollar películas ultrafinas piezoeléctricas que puedan utilizarse como recolectores de energía, sensores de presión sensibles para pantallas táctiles, y otros componentes en electrónica flexible. Las películas también podrían usarse como pequeños biosensores que son lo suficientemente sensibles como para detectar la presencia de moléculas que son biomarcadores de ciertas enfermedades y afecciones.

El material de elección para esas aplicaciones suele ser un tipo de cerámica con una estructura cristalina que resuena a altas frecuencias debido a su extrema delgadez. (Las frecuencias más altas básicamente se traducen en velocidades más rápidas y una mayor sensibilidad). Pero, con técnicas de fabricación tradicionales, La creación de películas cerámicas ultrafinas es un proceso complejo y costoso.

En un artículo publicado recientemente en la revista Materiales e interfaces aplicados , Los investigadores del MIT describen una forma de imprimir en 3D transductores cerámicos de unos 100 nanómetros de espesor mediante la adaptación de una técnica de fabricación aditiva para el proceso de construcción de objetos capa por capa. a temperatura ambiente. Las películas se pueden imprimir en sustratos flexibles sin pérdida de rendimiento, y puede resonar a alrededor de 5 gigahercios, que es lo suficientemente alto para biosensores de alto rendimiento.

"La fabricación de componentes de transducción está en el centro de la revolución tecnológica, "dice Luis Fernando Velaśquez-García, investigador de los Laboratorios de Tecnología de Microsistemas (MTL) en el Departamento de Ingeniería Eléctrica e Informática. "Hasta ahora, Se ha pensado que los materiales de transducción impresos en 3D tendrán un rendimiento deficiente. Pero hemos desarrollado un método de fabricación aditiva para transductores piezoeléctricos a temperatura ambiente, y los materiales oscilan a frecuencias de nivel de gigahercios, que es órdenes de magnitud más alta que cualquier cosa previamente fabricada mediante impresión 3D ".

Junto a Velázquez-García en el artículo está la primera autora Brenda García-Farrera de MTL y el Instituto Tecnológico y de Educación Superior de Monterrey en México.

Nanopartículas de electropulverización

Películas delgadas piezoeléctricas cerámicas, hecho de nitruro de aluminio u óxido de zinc, se puede fabricar mediante deposición física de vapor y deposición química de vapor. Pero esos procesos deben completarse en salas blancas estériles, en condiciones de alta temperatura y alto vacío. Eso puede llevar mucho tiempo proceso costoso.

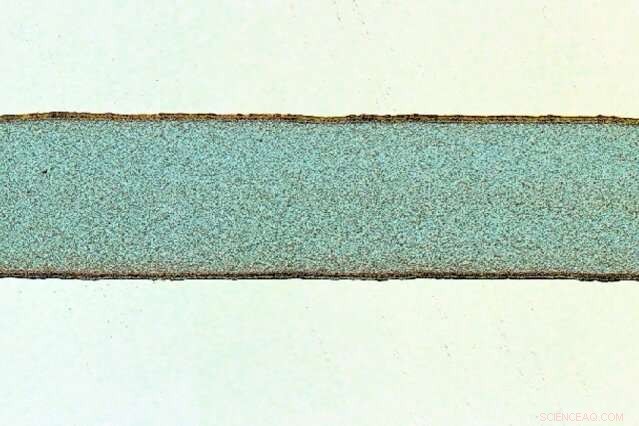

Los investigadores del MIT tienen películas cerámicas ultrafinas impresas en 3D que convierten la energía de una forma en otra para electrónica flexible y biosensores. El proceso implica imprimir mucho, líneas estrechas de materia prima "piezoeléctrica" (en la imagen) sobre un sustrato, superponiendo las líneas, y secarlos a temperatura ambiente. Crédito:Instituto de Tecnología de Massachusetts

Hay películas delgadas piezoeléctricas impresas en 3D de menor costo disponibles. Pero esos están fabricados con polímeros, que deben ser "polos", lo que significa que deben recibir propiedades piezoeléctricas después de su impresión. Es más, esos materiales suelen tener un grosor de decenas de micrones y, por lo tanto, no se pueden convertir en películas ultrafinas capaces de actuar en alta frecuencia.

El sistema de los investigadores adapta una técnica de fabricación aditiva, llamada deposición electrohidrodinámica de campo cercano (NFEHD), que utiliza campos eléctricos elevados para expulsar un chorro de líquido a través de una boquilla para imprimir una película ultrafina. Hasta ahora, la técnica no se ha utilizado para imprimir películas con propiedades piezoeléctricas.

La materia prima líquida de los investigadores, materia prima utilizada en la impresión 3D, contiene nanopartículas de óxido de zinc mezcladas con algunos disolventes inertes. que se forma en un material piezoeléctrico cuando se imprime sobre un sustrato y se seca. La materia prima se alimenta a través de una aguja hueca en una impresora 3D. Como imprime, los investigadores aplican un voltaje de polarización específico a la punta de la aguja y controlan el caudal, provocando que el menisco, la curva que se ve en la parte superior de un líquido, adopte una forma de cono que expulse un fino chorro de su punta.

El chorro tiende naturalmente a romperse en gotitas. Pero cuando los investigadores acercan la punta de la aguja al sustrato, aproximadamente un milímetro, el chorro no se rompe. Ese proceso imprime mucho líneas estrechas en un sustrato. Luego superponen las líneas y las secan a unos 76 grados Fahrenheit, colgando boca abajo.

La impresión de la película precisamente de esa manera crea una película ultrafina de estructura cristalina con propiedades piezoeléctricas que resuena a aproximadamente 5 gigahercios. "Si falta algo de ese proceso, no funciona ", Dice Velázquez-García.

Utilizando técnicas de microscopía, el equipo pudo demostrar que las películas tienen una respuesta piezoeléctrica mucho más fuerte, es decir, la señal medible que emite, que las películas hechas mediante métodos tradicionales de fabricación a granel. Esos métodos realmente no controlan la dirección del eje piezoeléctrico de la película, que determina la respuesta del material. "Eso fue un poco sorprendente, ", Dice Velázquez-García." En esos materiales a granel, pueden tener ineficiencias en la estructura que afectan el desempeño. Pero cuando puedes manipular materiales a nanoescala, obtienes una respuesta piezoeléctrica más fuerte ".

Sensores económicos

Debido a que las películas ultrafinas piezoeléctricas están impresas en 3D y resuenan a frecuencias muy altas, se pueden aprovechar para fabricar de bajo costo, Sensores de alta sensibilidad. Los investigadores están trabajando actualmente con colegas del Tec de Monterrey como parte de un programa colaborativo en nanociencia y nanotecnología, para fabricar biosensores piezoeléctricos para detectar biomarcadores de determinadas enfermedades y afecciones.

Un circuito resonante está integrado en estos biosensores, lo que hace que la película piezoeléctrica ultrafina oscile a una frecuencia específica, y el material piezoeléctrico se puede funcionalizar para atraer ciertos biomarcadores moleculares a su superficie. Cuando las moléculas se adhieren a la superficie, hace que el material piezoeléctrico cambie ligeramente las oscilaciones de frecuencia del circuito. Ese pequeño cambio de frecuencia puede medirse y correlacionarse con una cierta cantidad de la molécula que se acumula en su superficie.

Los investigadores también están desarrollando un sensor para medir la desintegración de los electrodos en las pilas de combustible. Eso funcionaría de manera similar al biosensor, pero los cambios de frecuencia se correlacionarían con la degradación de cierta aleación en los electrodos. "Estamos fabricando sensores que pueden diagnosticar el estado de las pilas de combustible, para ver si necesitan ser reemplazados, ", Dice Velázquez-García." Si evalúas la salud de estos sistemas en tiempo real, puede tomar decisiones sobre cuándo reemplazarlos, antes de que suceda algo grave ".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.