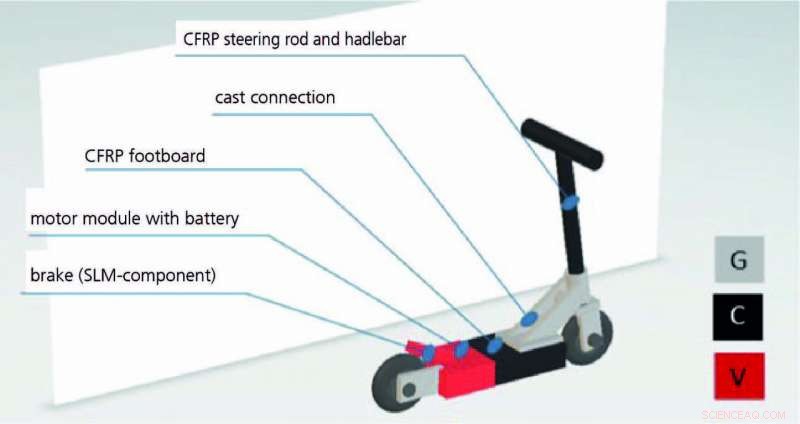

Soluciones inteligentes para unir plásticos reforzados con fibra de carbono y metal. Crédito:Fraunhofer IGCV

La ingeniería de vehículos livianos requiere que los fabricantes combinen componentes metálicos funcionales con livianos, Plásticos reforzados con fibra de carbono de gran durabilidad. Los investigadores de Fraunhofer han desarrollado una variedad de soluciones para unir materiales tan dispares, y mostrarán su tecnología en la Hannover Messe de este año del 1 al 5 de abril. 2019 usando un demostrador de e-scooter (pabellón 17, Stand C24).

Ya sean autobuses, carros, patinetes o bicicletas, Parece seguro que la electromovilidad impulsará el futuro. Uno de los mayores obstáculos en este momento, sin embargo, es cómo aumentar la autonomía de los vehículos, un desafío que dependerá de hacer que los vehículos sean lo más livianos posible. Cuanto más ligero sea el vehículo o transportador, cuanto más dura el almacenamiento de energía. En este dominio, Plásticos reforzados con fibra de carbono, o CFRP para abreviar, son el material de elección:tan fuerte como el acero y, sin embargo, unas ocho veces más ligero, e incluso tres veces más ligero incluso que el aluminio. La práctica general es fabricar componentes individuales, el bastidor del vehículo, por ejemplo, usando CFRP, y luego únalas a los componentes metálicos que llevan la función utilizando tornillos o adhesivos. En otras palabras, Los componentes que conectan grandes extensiones y cargas de transferencia pueden fabricarse utilizando CFRP, mientras que el metal se reserva para los componentes funcionales y los puntos de fijación para el mecanismo de dirección, por ejemplo.

Ahorro de peso de hasta un 50 por ciento

Ahora, investigadores de la Institución de Investigación Fraunhofer para Casting, Tecnología de procesamiento y compuestos IGCV en el Centro de Tecnología de Augsburgo ha ideado una variedad de nuevas técnicas innovadoras para unir componentes de fundición convencional con los fabricados con CFRP. Mirando más allá de la tecnología de fundición completamente establecida, Existe un gran potencial en las técnicas de fabricación modernas, como la fabricación aditiva y la impresión 3D. "Hemos combinado las diversas técnicas de unión nuevas en un demostrador de scooter eléctrico. El objetivo es reducir el número de puntos de unión mecánicos y simplificar el proceso de unión tanto como sea posible, "explica el Dr.-Ing. Daniel Günther, quien dirige el proyecto en Fraunhofer IGCV. "Existe un gran potencial en la combinación de componentes de metal y CFRP, con un ahorro de peso potencial de hasta un 50 por ciento según la pieza ".

Uso inteligente de materiales. G =Fundición; C =compuesto; V =Tecnología de procesamiento. Crédito:Fraunhofer IGCV

Técnica de sujeción para unir el soporte de la rueda trasera.

El soporte de la rueda trasera de un scooter eléctrico contiene muchas piezas integrales para su funcionamiento y, por esta razón, está hecho de metal. Para hacerlo lo más ligero posible, el equipo de investigación produjo la pieza de acero de alta durabilidad, optimizando la topología para que el material se restrinja únicamente a los lugares donde se necesita para soportar el funcionamiento.

Para producir la pieza, Los investigadores se basaron en una técnica de fabricación aditiva que utiliza un rayo láser para formar componentes a partir de un polvo metálico. El soporte de la rueda trasera está conectado al reposapiés de CFRP mediante un sistema de tornillos, lo que facilita su extracción y desmontaje para el mantenimiento.

Pieza de conexión antes de la laminación, mostrando la nueva estructura de clavija que ayuda a crear una unión positiva con el preimpregnado de CFRP. Crédito:Fraunhofer IGCV

Cabezal de dirección híbrido adherido

El cabezal de dirección del scooter es un componente híbrido, con un marco de base de aluminio que se une al reposapiés detrás y al manillar en la parte delantera.Esta parte del scooter está llena de partes integrales para su funcionamiento, con una extensión significativa para tender un puente en el medio. El uso de piezas de CFRP asegura la rigidez necesaria. Los dos materiales diferentes se unen mediante unión adhesiva. "En términos de carga de referencia, asumimos una persona que pesa cien kilogramos realizando saltos con el patinete. Para soportar ese tipo de carga utilizando una pieza de fundición de aluminio puro, necesitaría una gran cantidad de material para garantizar una rigidez suficiente, "dice Günther. Para fabricar la pieza, Günther y su equipo comenzaron analizando el espacio de instalación disponible. Como una regla de oro, cuanto más espacio se usa, cuanto mayor sea la sección transversal del componente y mejor será su rigidez. El material debe mantenerse lo más delgado posible, sin embargo, para asegurarse de que el componente no se vuelva demasiado pesado. La solución a esto es usar CFRP en combinación con metal fundido. Como paso adicional, los investigadores calcularon la carga en varios puntos del componente. Los empalmes se han colocado con precisión en los puntos con menor carga. La rigidez está garantizada gracias a la forma del componente CFRP.

Sistema 'fork':la tecnología de unión del futuro

La capacidad de carga y durabilidad del CFRP proviene de las fibras que contiene. Aquí, el principal desafío radica en transferir la fuerza que actúa sobre un componente para que sea absorbido por estas mismas fibras. En la parte superior de esta, Los ingenieros deben asegurarse de que las piezas metálicas estén unidas de la forma más segura posible a los componentes de CFRP. sin huecos ni cavidades. En respuesta, los investigadores han desarrollado una técnica de unión completamente nueva, que se explica mejor al observar los componentes involucrados. En el ejemplo del scooter electrónico, tienes una pieza cilíndrica que se conecta al manillar, un componente de acero fabricado mediante una técnica de fabricación aditiva. La parte inferior del componente tiene una placa que funciona como base con pequeños pasadores que sobresalen de su superficie. Luego, los investigadores superponen esta placa base con los preimpregnados para el componente CFRP, hecho de fibras recubiertas de resina sintética. Después, aplican vacío y aumentan la temperatura. La resina encierra las fibras de carbono, fluye hacia abajo y cierra el espacio con la placa de metal, endurecimiento para formar una unión adhesiva. Aquí, no solo la resina se pega a la placa, los pasadores que sobresalen también están envueltos y mantenidos en su lugar por las fibras. Esto interconecta los componentes y proporciona una unión sólida, sin la necesidad de tornillos ni adhesivos adicionales. "La técnica es rápida, listo para la industria y se puede ampliar fácilmente para la producción en masa, "dice Günther.

Los investigadores de Fraunhofer exhibirán el e-scooter y las técnicas de unión descritas en este artículo en la Hannover Messe del 1 al 5 de abril. 2019 (Pabellón 17, Stand C24). Para cualquiera que esté interesado, tendrá la oportunidad de realizar una prueba de manejo y obtener más información sobre el diseño y la fabricación de los componentes individuales.