El volante es el corazón palpitante de cada mecanismo de reloj mecánico. Los delicados resortes suelen estar hechos de fundición, Aleación Nivarox forjada. En Empa se produce una nueva generación de resortes de equilibrio con medios de galvanoplastia. Crédito:A. Lange &Söhne

¿Qué sucede cuando algo se vuelve cada vez más pequeño? Este es el tipo de pregunta que están investigando el investigador de Empa, Johann Michler y su equipo. Como resultado de su investigación, pronto se podrían utilizar resortes de reloj completamente novedosos en los relojes suizos.

La investigación aplicada no siempre la inicia la industria, pero a menudo produce resultados que las empresas pueden implementar rápidamente. Un buen ejemplo se puede ver en el campus de Empa en Thun:se exhiben pequeños resortes de reloj en el Laboratorio de Mecánica de Materiales y Nanoestructuras. Estos resortes, el corazón palpitante de cada reloj mecánico, no son sus componentes habituales. No están hechos de los famosos cables Nivarox, sino depositado eléctricamente - o, bastante, electroquímicamente - en la forma deseada de un resfriado, solución salina acuosa.

Por ahora, la producción en el laboratorio de Empa ha superado las primeras pruebas piloto. Los resortes galvanizados se entregan periódicamente al departamento de I + D de un importante relojero suizo, donde están instalados en prototipos de mecanismos de reloj. Los relojes corren. Sin embargo, todavía queda trabajo por hacer en cuanto a su precisión y estabilidad a largo plazo.

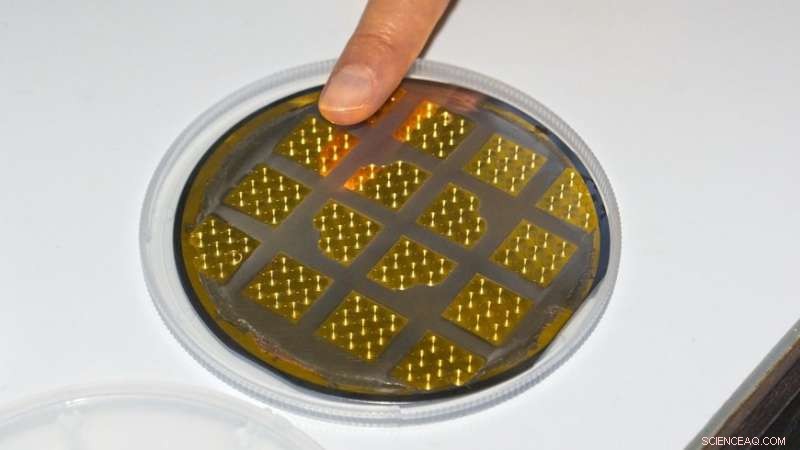

Hace solo unos años, Empa tuvo que depender de los socios para que se encargaran de ciertos pasos del proceso. Mientras tanto, el conocimiento para todo el proceso de producción se reúne en el laboratorio de Michler. Laetitia Philippe, que supervisa la producción de los manantiales, explica los pasos de producción. El material base es una oblea de silicio como las que se utilizan para producir chips de computadora y células solares. Esta oblea se recubre inicialmente con una capa conductora de oro y, mas tarde, una fina capa de pintura sensible a la luz. A continuación, se proyecta sobre él la forma del resorte y se graban las partes iluminadas de la pintura. Ahora la aleación metálica deseada se puede galvanizar sobre la base de oro conductora.

Los resortes del reloj están galvanizados en una oblea de silicio chapada en oro, recubierto con una pintura sensible a la luz. Crédito:Empa

Como bien sabe Philippe, este paso crucial en el proceso es complicado. "Necesitamos un buen remolino en el baño galvánico, la temperatura adecuada, algunos aditivos orgánicos y una corriente con la intensidad adecuada y, si es corriente alterna, en la forma correcta ". el objetivo es disolver los resortes del molde galvánico. Inicialmente, los investigadores utilizan un microscopio óptico para comprobar si los moldes de resorte están correctamente llenos de metal. Luego, se pule finamente la parte superior del molde para garantizar que todos los resortes tengan un grosor definido; el resultado se verifica mediante análisis de fluorescencia de rayos X. Finalmente, la pintura se quita con un plasma de oxígeno, la oblea de silicio se grabó usando una solución alcalina fuerte y el recubrimiento de oro se disolvió. Los resortes restantes deben colocarse en una lavadora especial durante unas horas para eliminar las crestas y los restos de metal que sobresalen. Estos resortes impecables luego pasan al laboratorio de relojería para la producción de prototipos.

Un subproducto de la investigación

Para los investigadores de Empa, sin embargo, este tipo de producción de prototipos es solo un aspecto de su trabajo científico. "Nuestro objetivo ciertamente no es competir con los proveedores de la industria relojera, "dice Michler". En Empa, estamos interesados principalmente en el proceso de miniaturización en sí mismo ". El equipo de Michler estudia las propiedades mecánicas de las partes diminutas con minúsculos sellos y agujas. Después de todo, las propiedades de los materiales cambian si construimos piezas diminutas:los metales dúctiles se vuelven más duros; cerámica quebradiza, por otra parte, se vuelven dúctiles con tamaños de componentes muy pequeños.

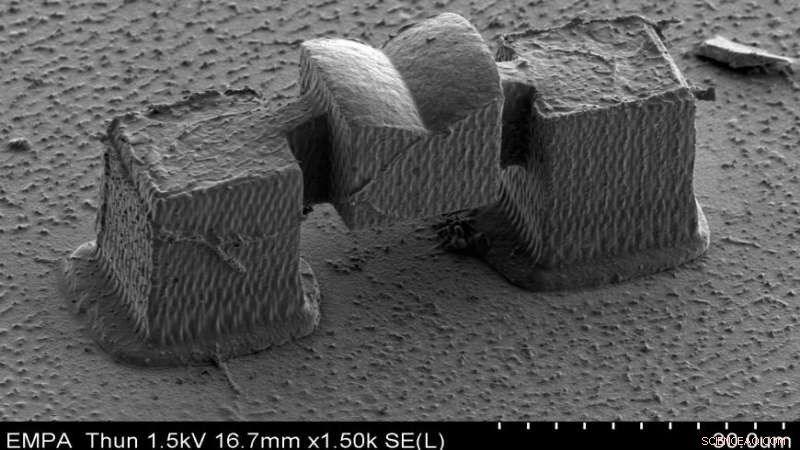

El equipo logró producir puentes y columnas de níquel sólido que solo tienen unos pocos micrómetros de tamaño. Crédito:Empa

"El requisito previo para cualquier examen, sin embargo, es que somos capaces de producir los objetos que nos interesan en base a criterios definidos, "explica el investigador de Empa. Así, El equipo de Michler no solo se esfuerza por dominar un solo paso del proceso, pero también controle la calidad de toda la cadena de proceso. "Algunos pasos del proceso están estrechamente relacionados, "dice Michler." Si cambiamos un parámetro, como la geometría de los moldes de galvanoplastia o la composición de la aleación, normalmente tenemos que ajustar los pasos anteriores y posteriores, también. Queremos comprender estas conexiones y los efectos de la miniaturización en todos los aspectos ".

Fabricación aditiva en 3-D

Además de las estructuras bidimensionales, Los investigadores de Thun ya han avanzado en la producción de estructuras tridimensionales, también con la ayuda de la galvanoplastia. Los moldes requeridos no se producen iluminando capas de pintura sobre obleas de silicona, sino más bien a través de lo que se conoce como polimerización de dos fotones. Se trata de emitir un rayo láser en un recipiente con un precursor de plástico líquido especial. En el punto focal del rayo, el líquido se polimeriza y solidifica. El equipo de Empa logró hacer estructuras delicadas y galvanizarlas con una capa de níquel boro. En pruebas de fuerza, estas estructuras metalizadas exhibieron mucha más estabilidad que el armazón de polímero crudo. Mientras tanto, los investigadores también han logrado producir puentes y columnas de níquel sólido que tienen un tamaño de solo unos pocos micrómetros. Las pruebas de estrés revelan cómo se comportan las aleaciones de níquel en estas dimensiones. "Ya podemos hacer tales estructuras con una regularidad agradable y de manera replicable, "Dice Laetitia Philippe." Hemos dado un gran paso hacia adelante en el camino hacia la micromecánica hecha de componentes galvanizados ". En un futuro no muy lejano, estos componentes pueden permitir mecanismos de reloj con complicaciones mecánicas particularmente finas.