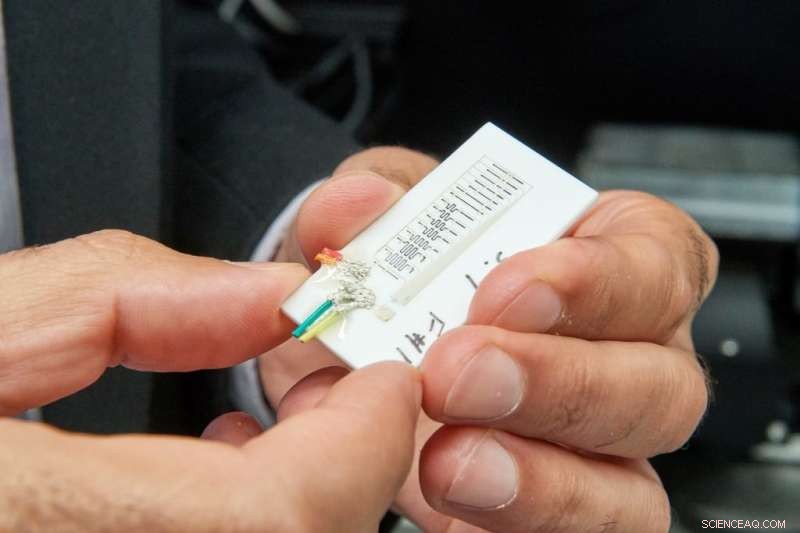

Los científicos de UConn y del United Technologies Research Center utilizaron tecnología de escritura directa, una forma avanzada de fabricación aditiva, para crear un sensor novedoso que pueda integrarse en los componentes de la máquina mientras se fabrican. Los sensores pueden detectar y reportar el desgaste y daño de una pieza al usuario de la máquina. Crédito:Peter Morenus / UConn

Los científicos del United Technologies Research Center y UConn utilizaron tecnología avanzada de fabricación aditiva para crear componentes de máquinas "inteligentes" que alertan a los usuarios cuando están dañados o desgastados.

Los investigadores también aplicaron una variación de la tecnología para crear imanes unidos por polímeros con geometrías intrincadas y formas arbitrarias. abriendo nuevas posibilidades para la fabricación y el diseño de productos.

La clave de ambas innovaciones es el uso de una forma avanzada de impresión 3D llamada tecnología de escritura directa. A diferencia de la fabricación aditiva convencional, que utiliza láseres para fusionar capas de polvo metálico fino en un objeto sólido, La tecnología de escritura directa utiliza 'tinta' de metal semisólido que se extrae de una boquilla. La viscosidad de la tinta metálica parece la pasta de dientes que se extrae de un tubo.

Este proceso permitió a los científicos de UConn-UTRC crear líneas finas de filamento de plata conductor que podrían incrustarse en los componentes de la máquina impresa en 3-D mientras se fabricaban. Las líneas, que son capaces de conducir corriente eléctrica, actúan como sensores de desgaste que pueden detectar daños en la pieza.

Así es como funcionan. Líneas paralelas de filamento de plata, cada uno junto con una pequeña resistencia impresa en 3-D, están incrustados en un componente. Las líneas interconectadas forman un circuito eléctrico cuando se aplica voltaje. A medida que las líneas se incrustan cada vez más profundamente en un componente desde la superficie, a cada nueva línea y resistencia se le asigna un valor de voltaje cada vez más alto. Cualquier daño al componente, como el desgaste o la abrasión causados por la fricción de las piezas móviles, cortaría en una o más de las líneas, rompiendo el circuito en esa etapa. Cuantas más líneas se rompan cuanto mayor sea el daño. Las lecturas de voltaje en tiempo real permiten a los ingenieros evaluar el daño potencial y el desgaste de un componente sin tener que desarmar una máquina completa.

Para tener una mejor idea de cómo se pueden utilizar estos microsensores, imagínelos incrustados en el revestimiento cerámico de una paleta de ventilador de turbina de motor a reacción. Estas hojas están sometidas a tremendas fuerzas físicas y calor. Una grieta microscópica en la capa protectora podría ser potencialmente catastrófica para el rendimiento de la hoja, pero invisible a simple vista. Con los sensores integrados, Los mecánicos serían alertados de cualquier daño de la cuchilla de inmediato para que puedan ser atendidos.

"Esto cambia la forma en que vemos la fabricación, "dice Sameh Dardona, Director Asociado de Investigación e Innovación en UTRC, que sirve como motor de innovación para United Technologies Corp. "Ahora podemos integrar funciones en los componentes para hacerlos más inteligentes. Estos sensores pueden detectar cualquier tipo de desgaste, incluso la corrosión, e informar esa información al usuario final. Esto nos ayuda a mejorar el rendimiento evitar fallas, y ahorrar costes ".

El equipo de UConn-UTRC pudo incrustar líneas de sensores que tenían solo 15 micrones de ancho y 50 micrones de distancia. Eso es mucho más delgado que un cabello humano promedio, que es de aproximadamente 100 micrones. Esto permite la detección de daños muy pequeños.

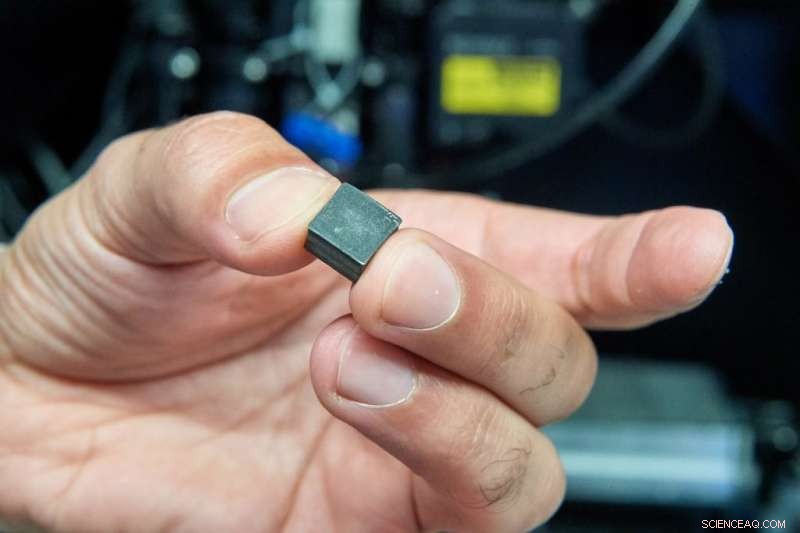

Los científicos del Centro de Investigación de United Technologies y UConn utilizaron una técnica avanzada de fabricación aditiva llamada Escritura Directa para hacer imanes personalizados impresos en 3D de formas únicas. Estos materiales magnéticos pueden hacer que los diseños de máquinas sean más eficientes y ligeros. Crédito:Peter Morenus / UConn

Desarrollar un sensor tan preciso no es fácil. El profesor asociado de ingeniería química y biomolecular de la UConn, Anson Ma y un Ph.D. estudiante del Laboratorio de Fluidos Complejos de Ma, Alan Shen, midió y optimizó las propiedades de flujo de la tinta con infusión de plata para que las líneas del tamaño de una micra pudieran depositarse de manera confiable sin obstruir la boquilla o causar una extensión sustancial después de la deposición.

Dardona de UTRC ha solicitado una patente para la tecnología de sensor de desgaste integrado.

Los científicos también utilizaron tecnología de escritura directa para crear componentes novedosos que tienen revestimientos magnéticos o material magnético incrustado en su interior. Estos imanes unidos con polímeros son capaces de adaptarse a cualquier variedad de formas, y eliminar la necesidad de carcasas separadas en máquinas que requieren piezas magnéticas.

"Esto abre muchas oportunidades interesantes, "dice Ma." Imagine imanes que pueden adoptar diferentes formas y encajar perfectamente entre otros componentes funcionales. También, el campo magnético resultante que se crea puede manipularse y optimizarse aún más cambiando la forma de los imanes ".

El método de fabricación de imanes desarrollado por UConn y UTRC también mejora significativamente las prácticas de fabricación existentes en otras formas. Los métodos actuales para crear imanes personalizados impresos en 3D se basan en el curado a alta temperatura, que desafortunadamente reduce las propiedades magnéticas de un material como resultado. Los científicos de UConn y UTRC encontraron una forma de solucionar ese problema mediante el uso de luz ultravioleta de baja temperatura para curar los imanes. similar a cómo un dentista usa la luz ultravioleta para endurecer un empaste. Los imanes resultantes exhibieron un rendimiento significativamente mejor que los imanes creados por otros métodos de fabricación aditiva.

Los imanes tienen una amplia gama de aplicaciones industriales, desde la creación de corrientes eléctricas en alternadores hasta el seguimiento de la posición o velocidad de las piezas móviles como sensores de alta calidad. La incrustación de material magnético directamente en los componentes podría dar lugar a nuevos diseños de productos que sean más aerodinámicos. encendedor, y eficiente, Dardona dice.

"Este es un gran ejemplo de colaboración entre la investigación industrial y la investigación académica, ", dice." Siempre tenemos nuevos conceptos que nos gustaría explorar. Esta colaboración nos permitió aprovechar el conocimiento, pericia, e instalaciones disponibles en UConn para ayudarnos a abordar algunos de estos desafíos tecnológicos ".

La colaboración también beneficia a UConn. Shen el Ph.D. estudiante en el laboratorio de mamá, se desempeñó como investigador principal en los dos proyectos, desarrollando, pruebas, y volver a probar la nueva tecnología durante los últimos tres años.

"Este tipo de colaboraciones nos permite ayudar a empresas como UTC a desarrollar nuevas tecnologías que sabemos que llevarán al siguiente nivel, "dice Ma." También es muy gratificante para nuestros estudiantes. Los estudiantes involucrados en estos proyectos están completamente integrados en el equipo de investigación. No solo es excelente desde la perspectiva del desarrollo de la fuerza laboral; también les da a los estudiantes la oportunidad de trabajar en estrecha colaboración con ingenieros profesionales en una hermosa instalación como UTRC ".

Se puede encontrar información más detallada sobre la fabricación de los sensores de desgaste en un artículo en Fabricación aditiva . Los detalles sobre la producción de escritura directa de imanes unidos con polímeros se pueden encontrar en un artículo en la Revista de magnetismo y materiales magnéticos .