Los investigadores de Argonne y sus colaboradores pudieron observar la dinámica detallada de las salpicaduras de polvo durante el proceso de impresión 3D. En última instancia, sus conclusiones pueden ayudar a una variedad de industrias a mitigar los defectos. Crédito:Shutterstock / MarinaGrigorivna

En todo el Laboratorio Nacional Argonne del Departamento de Energía de EE. UU. (DOE), los equipos están abordando diferentes problemas científicos asociados con la fabricación aditiva, a menudo denominada impresión 3D, para avanzar en nuestra comprensión del proceso que podría revolucionar la fabricación.

En la fuente de fotones avanzada (APS) de Argonne, una instalación para usuarios de la Oficina de Ciencias del DOE, un equipo dirigido por el físico de APS Tao Sun y la profesora de Ciencia y Tecnología de la Universidad de Missouri, Lianyi Chen, completó recientemente un estudio que identifica posibles formas de reducir las salpicaduras de polvo, "lo que puede resultar en defectos en el producto terminado. Esta información podría ayudar a las empresas de todas las industrias, de la industria aeroespacial a la defensa, instrumental medico a automotriz.

En la fabricación aditiva, los fabricantes utilizan láseres para calentar metales, polvos plásticos y cerámicos. Estos polvos calentados se esparcen luego en capas muy finas, una capa a la vez, en una placa de construcción, lo que da como resultado productos terminados personalizados, hecho a pedido. Este proceso se denomina "fusión de lecho de polvo con láser, "o LPBF.

Los desarrolladores han utilizado esta tecnología para crear componentes para aviones, automóviles e incluso implantes médicos como mandíbulas artificiales. Los ingenieros están utilizando titanio y otras aleaciones metálicas para mejorar la eficiencia de la producción, reducir los costos de los productos y simplificar las cadenas de suministro. No hay límite para los posibles usos, dependiendo solo de la visión de los diseñadores.

Sin embargo, este proceso sigue siendo defectuoso. Los láseres intensos que golpean los polvos con frecuencia hacen que los polvos salpiquen, rociar o salpicar, resultando en defectos en los productos o problemas de control de calidad. Además, esto puede crear otros problemas cuando los ingenieros buscan reutilizar el polvo sobrante, ya que el polvo salpicado tiende a contaminar el resto. Los ingenieros a menudo deben reparar piezas terminadas, o revisar y repetir el proceso de impresión.

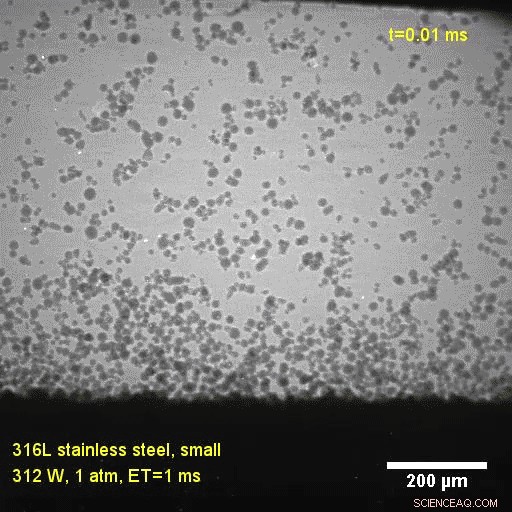

Cómo tiende a comportarse el polvo involucrado en la impresión 3D durante el proceso. Crédito:Laboratorio Nacional Argonne

El fenómeno es difícil de medir con herramientas convencionales. Tampoco puede predecirse bien mediante el modelado o la simulación, por lo que la dinámica detallada de las salpicaduras de polvo aún no se comprende completamente.

Mediante el uso de rayos X extremadamente brillantes en el APS, el equipo pudo observar la dinámica de este movimiento de pólvora, midiendo la velocidad y aceleración del polvo. De estos experimentos, el equipo creó un diagrama que ilustra la dinámica y proporcionó posibles formas de reducir las salpicaduras.

Al capturar 50, 000 cuadros por segundo, los investigadores pudieron sondear y cuantificar la dinámica del movimiento del polvo en función del tiempo, presión ambiental y ubicación bajo un amplio rango de temperaturas, de 80 a más de 4, 940 grados Fahrenheit:eso ocurre en LPBF. El equipo también observó la fuerza motriz del movimiento causada por la columna de vapor del metal calentado y el flujo resultante de gas argón.

"Estamos tratando de comprender la magnitud de la eyección de polvo, ", Dijo Sun." Nuestro trabajo está proporcionando pistas sobre cómo mitigarlo. En el final, tratando de obtener mejores productos, necesitamos modelado. Esos modelos se basan en datos experimentales para validarlos. Utilizando tecnologías de rayos X podemos visualizar el proceso y validar el modelo. Nadie ha desarrollado modelos precisos para predecir los movimientos de la pólvora porque el proceso es muy complejo y no se puede medir directamente ".

El equipo de investigación identificó tres formas de mitigar potencialmente las salpicaduras de polvo:preinterración (calentamiento para preparar la compactación de los polvos a través de la temperatura o la presión) a una temperatura relativamente más baja, antes de comenzar el proceso principal de sinterización (compactación o formación); reducir el espesor del lecho de polvo; y ajustar la presión sobre el lecho de polvo para equilibrar la salpicadura caliente (que aumenta con más presión) y la salpicadura total (que disminuye con más presión).

El equipo encontró evidencia de que los poros inducidos por salpicaduras causaron defectos en una muestra construida con una capa más gruesa de polvo. mientras que tales defectos rara vez se encontraron en una muestra con una capa más delgada. Los investigadores se basaron en teorías basadas en la física para identificar la sinterización y el ajuste de la presión como posibles herramientas de mitigación.

El equipo utilizó el mecanismo de contraste en imágenes de rayos X para capturar las trayectorias de toda la pólvora voladora en un video. a pesar de las variaciones extremas de temperatura. Con imágenes térmicas y de luz visible, los científicos deben usar diferentes filtros y tiempos de exposición para ver partículas con temperaturas dramáticamente diferentes.

"Por primera vez podemos estudiar cuantitativamente la dinámica transitoria del comportamiento de fusión y salpicadura del polvo con una alta resolución espacial y temporal para todos los polvos al mismo tiempo, incluyendo caliente, polvos fríos y ocultos, "dijo Chen, quien es coautor con Sun del artículo "Dinámica transitoria de las salpicaduras de polvo en el proceso de fabricación aditiva por fusión de lecho de polvo con láser revelada por imágenes de rayos X de alta energía y alta velocidad in situ, "publicado en Acta Materialia el 26 de marzo.

"Este estudio es útil para la comunidad de impresión 3D para superar una barrera importante para fabricar piezas con menos defectos, "dijo Chen.

Las industrias aeroespacial y de defensa están especialmente interesadas en los hallazgos debido a las piezas complicadas que necesitan.

"Las industrias aeroespacial y de defensa utilizan la impresión 3D para fabricar herramientas, estructuras ligeras y componentes funcionales con geometrías complejas, "dijo Wes Everhart, un coautor del artículo, del campus de seguridad nacional de Kansas City del DOE. "La industria automotriz recién está comenzando a usarlo para fabricar componentes complejos".

"Esto es importante porque proporciona pistas sobre cómo mitigar las salpicaduras, ", Dijo Chen." Nadie ha desarrollado modelos fiables todavía porque la fabricación aditiva es muy compleja y no se puede medir directamente. Esto nos acerca a aprovechar todo el potencial de la impresión 3D ".