A través de pruebas de fuego caliente en el Centro Marshall de Vuelos Espaciales de la NASA, Los ingenieros ponen a prueba esta boquilla, acumulando más de 1, 040 segundos a altas presiones y temperaturas de la cámara de combustión. Ahora, esta tecnología está siendo licenciada y considerada en aplicaciones comerciales en toda la industria. Crédito:NASA / MSFC / David Olive

Las toberas de los motores de cohetes operan a temperaturas y presiones extremas debido al proceso de combustión y son complejas y costosas de fabricar. Es por eso que un equipo de ingenieros del Centro Marshall de Vuelos Espaciales de la NASA en Huntsville, Alabama, desarrolló y probó una nueva técnica de fabricación aditiva para la fabricación de boquillas que puede reducir en gran medida los costos y el tiempo de desarrollo.

Un nuevo proceso llamado Laser Wire Direct Closeout (LWDC) fue desarrollado y avanzado en la NASA para construir una boquilla menos costosa en mucho menos tiempo. LWDC es un proceso diferente a la mayoría de las tecnologías de impresión 3D, que son a base de polvo y fabricados en capas. Utiliza un proceso de deposición de alambre de energía dirigido de forma libre para fabricar el material en su lugar. Esta nueva tecnología patentada por la NASA tiene el potencial de reducir el tiempo de construcción de varios meses a varias semanas.

"La NASA se compromete a revitalizar y transformar sus tecnologías de fabricación ya muy avanzadas para motores de cohetes, "dijo Preston Jones, director de la Dirección de Ingeniería de Marshall. "Lo que hace que este proyecto de desarrollo sea aún más único es que había tres lo último, tecnologías de fabricación avanzadas utilizadas en conjunto para construir una boquilla mejor y probarla mediante pruebas de fuego caliente, un ejemplo de por qué Marshall sigue siendo un líder mundial en la fabricación de tecnologías de propulsión ".

Las boquillas pueden parecer sencillas desde el exterior, pero son muy complejos. El nuevo método LWDC emplea un proceso de fabricación aditiva a base de alambre para cerrar con precisión los canales de refrigerante de la boquilla, que contienen el líquido refrigerante a alta presión que protege las paredes de las altas temperaturas que debe soportar una boquilla.

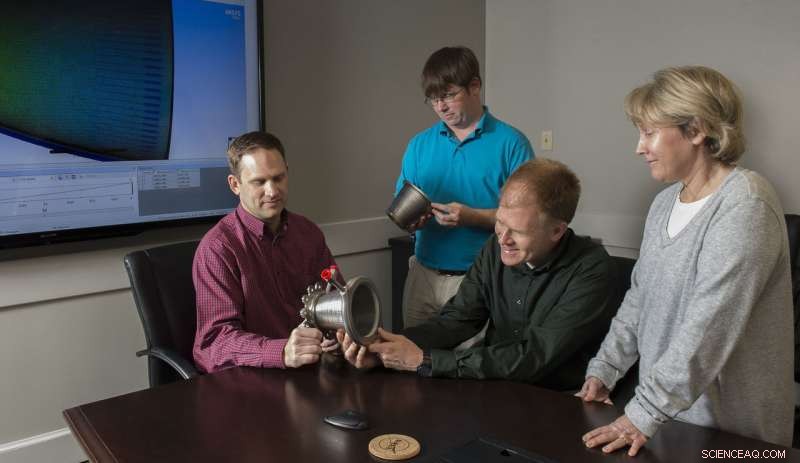

Los ingenieros del Departamento de Propulsión del Centro de Vuelo Espacial Marshall de la NASA examinan las boquillas fabricadas mediante un proceso de deposición de alambre de energía dirigido de forma libre. De izquierda a derecha son Paul Gradl, Will Brandsmeier, Ian Johnston y Sandy Greene, con las boquillas, que se construyeron utilizando una tecnología patentada por la NASA que tiene el potencial de reducir el tiempo de construcción de varios meses a varias semanas. Crédito:NASA / MSFC / Emmett Given

Las boquillas se enfrían activamente, o refrigerado regenerativamente, lo que significa que el propulsor que se usa más tarde en el ciclo de combustión se dirige a través de la boquilla para enfriar adecuadamente las paredes para que no se sobrecalienten. Para enfriar regenerativamente las boquillas, una serie de canales se fabrican dentro de la boquilla, pero luego debe cerrarse, o sellado, contener el refrigerante a alta presión. El nuevo proceso patentado que utiliza la tecnología LWDC cierra los canales de refrigerante y forma una camisa de soporte en su lugar, reaccionar cargas estructurales durante el funcionamiento del motor.

"Nuestra motivación detrás de esta tecnología fue desarrollar un proceso robusto que elimine varios pasos en el proceso de fabricación tradicional, "dijo Paul Gradl, ingeniero de propulsión senior en la rama de tecnología y desarrollo de componentes de motores de Marshall. Gradl ha centrado toda su carrera en boquillas de cohetes y cámaras de combustión, como este desarrollado y patentado en Marshall. "El proceso de fabricación se complica aún más por el hecho de que la pared caliente de la boquilla tiene solo el grosor de unas pocas hojas de papel y debe soportar altas temperaturas y tensiones durante el funcionamiento".

Después de que Marshall co-desarrolló y patentó el proceso LWDC, Keystone Synergistic de Port St. Lucie, Florida, utilizó la tecnología para fabricar y probar una boquilla. A través de pruebas de fuego caliente en Marshall, Los ingenieros ponen a prueba esta boquilla, acumulando más de 1, 040 segundos a altas presiones y temperaturas de la cámara de combustión. Ahora, esta tecnología está siendo licenciada y considerada en aplicaciones comerciales en toda la industria.

La segunda tecnología probada como parte de esta campaña fue un proceso de molienda por chorro de agua abrasiva para formar los canales de refrigerante avanzados por Ormond. LLC de Auburn, Washington, mientras que una tecnología adicional desarrollada fue una tecnología de deposición basada en arco para fabricar aditivamente el revestimiento de forma casi neta que contendría los canales molidos por chorro de agua. Las tres tecnologías se desarrollaron a través del programa de Investigación en Innovación para Pequeñas Empresas de la NASA, trabajando para unir a la agencia con sus socios de la industria para avanzar en la fabricación. Con proyectos como estos, Marshall está estimulando a las pequeñas empresas para que maximicen el retorno de la inversión estadounidense en tecnología y exploración espaciales.

"Una de las cosas que me entusiasman es avanzar y probar nuevas tecnologías para nuestra aplicación con socios de la industria que una empresa espacial privada puede utilizar como parte de su cadena de suministro. ", dijo Gradl." Ese era el objetivo detrás de algo de esto:formulamos el concepto, trabajó con proveedores externos, y ahora nos asociamos para infundir esta nueva tecnología en toda la industria para mejorar la fabricación avanzada ".