Gráficamente abstracto. Crédito:DOI:10.1016 / j.actamat.2021.117167

Los viajes de vacaciones posteriores a la pandemia fueron una de las historias más importantes del verano de 2021, planteando preguntas sobre la contribución de los viajes aéreos a las emisiones de gases de efecto invernadero y al cambio climático. Según el Environmental and Energy Study Institute, 710 millones de toneladas de dióxido de carbono global provinieron de la aviación comercial en 2013. Para 2017, ese número alcanzó los 860 millones de toneladas, un aumento del 21% en cuatro años. Para 2018, subió a 905 millones de toneladas, 2,4% del CO total 2 emisiones.

Los fabricantes de aviones y sus clientes en el gobierno y la industria han invertido en el diseño de nuevos motores de aviones que funcionan a temperaturas extremadamente altas. lo que significa que los motores pueden generar más energía mientras queman menos combustible. Sin embargo, las temperaturas muy altas pueden ser un problema para los materiales utilizados para fabricar el motor.

Haydn Wadley, Profesor Edgar Starke de Ciencia e Ingeniería de Materiales en la Escuela de Ingeniería y Ciencias Aplicadas de la Universidad de Virginia, y Jeroen Deijkers, un investigador asociado postdoctoral en el grupo de Wadley, encontró una manera de prolongar en gran medida la vida útil de los materiales utilizados en estos motores a reacción. Su papel "Un enfoque de capa adhesiva dúplex para sistemas de revestimiento de barrera ambiental, "se publica en la edición de septiembre de 2021 de Acta Materialia.

"Un motor a reacción traga grandes cantidades de aire, cuales, cuando se comprime y se mezcla con combustible de hidrocarburos y se quema en una cámara de combustión, alimenta el sistema de propulsión del avión. Cuanto más caliente está la cámara de combustión, cuanto más eficiente sea el motor, "Dijo Wadley.

La combustión en los motores de los aviones ahora alcanza o excede los 1500 grados centígrados, muy por encima de las temperaturas de fusión de las piezas del motor que suelen estar hechas de aleaciones de níquel y cobalto. La investigación se ha centrado en cerámicas que pueden soportar estas temperaturas, pero deben lidiar con las reacciones químicas del vapor de agua y el oxígeno no quemado en el ambiente de combustión extrema.

El carburo de silicio es la cerámica de elección. Sin embargo, Las piezas del motor hechas de carburo de silicio durarían solo unos pocos miles de horas de vuelo. A temperaturas tan altas, el elemento carbono reacciona con el oxígeno para formar monóxido de carbono (un gas), mientras que el silicio forma sílice (un sólido), pero la sílice reacciona con el vapor de agua para formar un hidróxido de silicio gaseoso. En otras palabras, la parte del motor se convierte progresivamente en gas y desaparece por el tubo de escape.

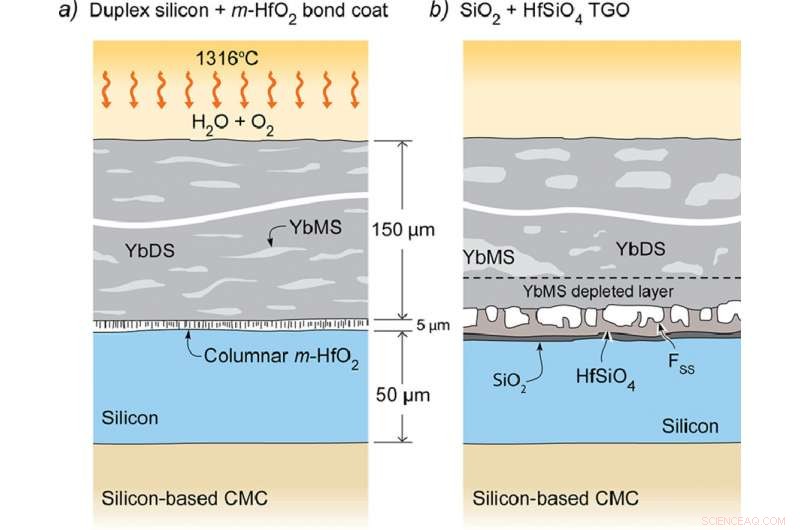

Para proteger las piezas cerámicas, los fabricantes de motores aplican un revestimiento de dos capas, llamado sistema de recubrimiento de barrera ambiental, al carburo de silicio. La capa exterior está diseñada para ralentizar la propagación de oxígeno y vapor de agua hacia el carburo de silicio durante el vuelo. mientras que una capa de unión interna hecha de silicio protege la superficie del carburo de silicio al reaccionar con el oxígeno para formar una fina capa de sílice. Pero aún existen desafíos para este diseño.

"La vida útil del componente del motor a menudo está determinada por el tiempo que tarda el espesor de la capa de sílice en alcanzar un punto crítico en el que la tensión causada por la expansión y contracción durante el calentamiento y enfriamiento repetidos hace que el recubrimiento se desprenda. "Dijo Wadley.

Los científicos e ingenieros tienen dos estrategias básicas para retrasar la separación del recubrimiento y extender la vida útil de los costosos componentes del motor. Pueden hacer que la capa de revestimiento exterior sea muy gruesa para ralentizar la llegada de oxígeno a la capa de unión, pero eso agrega peso y costo. O, pueden crear un tipo diferente de óxido protector, uno que no "salga".

Deijkers y Wadley siguieron la segunda estrategia.

Su solución utiliza una capa exterior de disilicato de iterbio, un elemento de tierras raras que comparte las características de expansión térmica del silicio y el carburo de silicio y es lento para transportar oxígeno y vapor de agua hacia la capa de silicio. Primero depositaron la capa de enlace de silicio y luego colocaron una capa delgada de óxido de hafnio entre el silicio y la capa exterior de disilicato de iterbio.

Sus estudios experimentales muestran que a medida que la sílice se forma en el silicio, reacciona inmediatamente con la hafnia para formar un óxido de silicio-hafnio, o hafnon. La expansión y contracción térmica del hafnon es la misma que la del resto del revestimiento y nunca provocará que el revestimiento se desprenda o agriete. Wadley lo llama agregar un poco de "polvo de hafnia".

"Cuando depositamos una capa muy fina de hafnia sobre el silicio, seguido de una capa de disilicato de iterbio, el oxígeno que pasa a través del disilicato de iterbio crea una reacción química con los materiales subyacentes para formar el hafnon, "Dijo Deijkers.

El acceso de Deijkers a equipos únicos en el laboratorio de Wadley, específicamente un sistema de deposición de vapor dirigido, permitió este gran avance en los recubrimientos de barrera ambiental. La capacidad de depositar una película de disilicato de iterbio más delgada que el diámetro de un cabello humano es clave para su éxito.

El proceso de deposición de vapor dirigido utiliza un potente haz de electrones enfocado de 10 kilovatios para derretir material en una cámara de baja presión. Un chorro de gas supersónico transporta el vapor al carburo de silicio recubierto de silicio donde se condensa, creando una película delgada. Luego utilizan un método de pulverización de plasma para depositar la capa final de disilicato de iterbio, y el componente revestido está listo para la prueba.

Deijkers defendió con éxito su disertación en octubre de 2020, combinando sus intereses en aviones y materiales de alta temperatura para su Ph.D. investigar, y siguiendo el camino de su padre hacia la ciencia y la ingeniería de materiales.

"Mi papá solía trabajar en el dragado de barcos. Al ver la casa de bombas brillando de color blanco anaranjado en el horno, así es como atrapé el error de ingeniería, "Dijo Deijkers.

Deijkers, que es de los Países Bajos, combinó estos primeros recuerdos con su interés en servir en la Fuerza Aérea Holandesa, obteniendo una licenciatura y una maestría en ingeniería aeroespacial de la Universidad Tecnológica de Delft.

Cuando Deijkers comenzó a postularse para Ph.D. programas en los Estados Unidos, su tesis de maestría sobre revestimientos de barrera térmica capturó la atención de Wadley. La llegada de Deijkers fue oportuna. Miembro del grupo Brad Richards, quien obtuvo su Ph.D. en ciencia e ingeniería de materiales de UVA en 2015, había desarrollado el sistema de recubrimiento de disilicato de silicio-iterbio para cerámica que posteriormente se descubrió que era muy similar al que utilizaban los fabricantes de motores de avión.

La disertación de Deijkers mejora el sistema de recubrimiento de Richards, profundizar la comprensión de la química de la superficie involucrada y aumentar la viabilidad del sistema de recubrimiento para la adopción comercial.

"Una serie de preguntas que impulsaron mi investigación se centró en el tiempo que tarda el hafnon en formarse a través del proceso de oxidación, ", Dijo Deijkers." Quería entender cómo funciona realmente este proceso, y si realmente podríamos ponerlo en práctica.

"Este recubrimiento tiene un potencial mayor de lo que pensamos; necesitamos desarrollarlo y ponerlo en un motor real, para avanzar más en el camino hacia la comercialización ".

Los métodos actuales se basan en técnicas de deposición desarrolladas en la década de 1970.

"En comparación con el estado de la técnica en la industria, nuestra investigación hace una mejora importante, "Dijo Deijkers." Mi estimación aproximada, si los fabricantes industriales pudieran implementar estas nuevas técnicas de procesamiento, podrían extender la vida útil de las piezas del motor hasta 200 veces. Pero hay muchos obstáculos que superar para alcanzar ese nivel de rendimiento ".

El grupo de investigación de Wadley realizó estos avances con el apoyo de la Oficina de Investigación Naval, que otorgó al equipo de Wadley dos subvenciones sucesivas durante un período de seis años.

"Los problemas que tenemos que resolver son multidisciplinares y multiinstitucionales, ", Dijo Wadley." Necesitamos fusionar el conocimiento de la mecánica, química y ciencia de los materiales para progresar. Más allá de la necesidad inmediata de reducir el CO 2 emitida por tecnología de propulsión, nuestra investigación respalda el cambio global de los hidrocarburos que contienen carbono a los combustibles de hidrógeno y la eventual electrificación de las plataformas de transporte aéreo ".

Mientras que Deijkers espera atraer a la industria privada al sistema de recubrimientos y al proceso de deposición del equipo, su ambición profesional es perseguir descubrimientos científicos en un laboratorio nacional o en la academia.

"La nación tiene una necesidad urgente de talento en este campo, ", Dijo Wadley." Necesitamos desesperadamente personas creativas que quieran capacitarse para resolver este tipo de problemas para la sociedad en el futuro ".

Así como Deijkers continuó la investigación de Richards, anima a los estudiantes de ingeniería de la UVA a participar en la investigación interdisciplinaria en curso en el grupo de Wadley.

"Teníamos estudiantes universitarios de ingeniería aeroespacial, física, Ingeniería de Sistemas, ", Dijo Deijkers." Estamos trabajando en muchos aspectos diferentes del problema:modelado por computadora, síntesis de materiales, Diseño de vida termomecánica. Siempre tenemos cosas que hacer para los estudiantes universitarios, y siempre estamos abiertos a que investiguen con nosotros ".