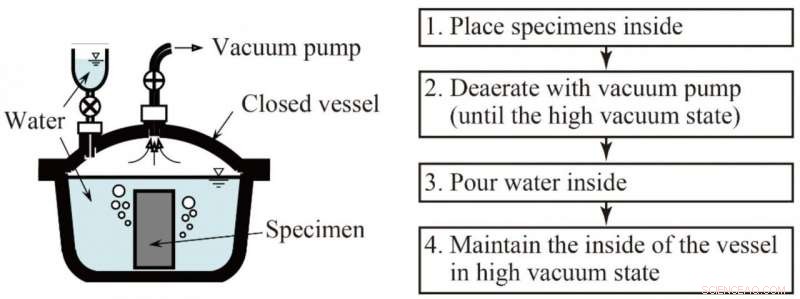

Esquema del tratamiento de desgasificación y absorción de agua. Luego, las muestras de PFC se colocan en un recipiente cerrado que se despresurizó con una bomba de vacío, y agua introducida desde la superficie exterior hacia el interior. Crédito:Universidad de Kanazawa

El hormigón es el material de construcción más utilizado en el mundo y, en consecuencia, se está desarrollando continuamente para cumplir con los requisitos actuales. Los esfuerzos para mejorar la resistencia del hormigón han dado lugar a informes de hormigón sin porosidad (PFC), el hormigón más duro probado hasta la fecha. Algunas de las propiedades básicas de PFC ya se han explorado, y ahora un equipo que incluye a la Universidad de Kanazawa ha investigado la respuesta al impacto de este material innovador. Sus hallazgos se publican en Revista Internacional de Ingeniería Civil .

El hormigón de ultra alta resistencia ofrece ventajas significativas, incluida la reducción del peso de estructuras grandes y su protección contra desastres naturales e impactos accidentales. El PFC es un hormigón de ultra alta resistencia cuyas propiedades se pueden mejorar aún más mediante la incorporación de fibras de acero.

La forma en que se prepara el PFC conduce a muy pocos vacíos en el material final, lo que le da su alta resistencia:se pueden aplicar 400 MPa al PFC antes de que falle, en comparación con 20-30 MPa para el hormigón estándar. Ya se han informado algunas de las propiedades de los materiales básicos de los PFC reforzados con fibra de acero; ahora, los investigadores han evaluado la respuesta al impacto de una gama de preparaciones de PFC con diferentes contenidos de fibra de acero y alturas de sección.

"El desarrollo continuo de materiales de construcción es particularmente importante en áreas donde los frecuentes desastres naturales amenazan la integridad de las estructuras, "explica el autor principal del estudio, Yusuke Kurihashi." Llevamos a cabo pruebas de impacto en una variedad de muestras de PFC reforzadas con fibra de acero para determinar sus reacciones, y al hacerlo, acelerar la aplicación generalizada de PFC en proyectos de construcción. Nuestras pruebas están diseñadas para simular respuestas a eventos como caídas de rocas, explosiones y objetos voladores ".

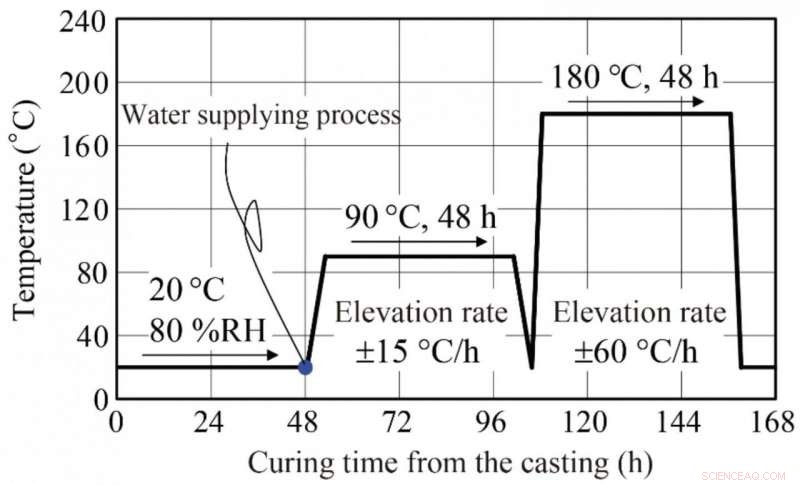

Proceso de curado. Después del tratamiento de absorción de agua, la muestra se sometió a curado con vapor (velocidad de calentamiento:15 ºC / h, temperatura máxima:90 ºC, tiempo máximo de mantenimiento de la temperatura:48 h, velocidad de enfriamiento:15 ºC / h). Próximo, curado por calor (velocidad de calentamiento:60 ºC / h, temperatura máxima:180 ºC, tiempo máximo de mantenimiento de la temperatura:48 h, velocidad de enfriamiento:60 ºC / h, 1 atm). Crédito:Universidad de Kanazawa

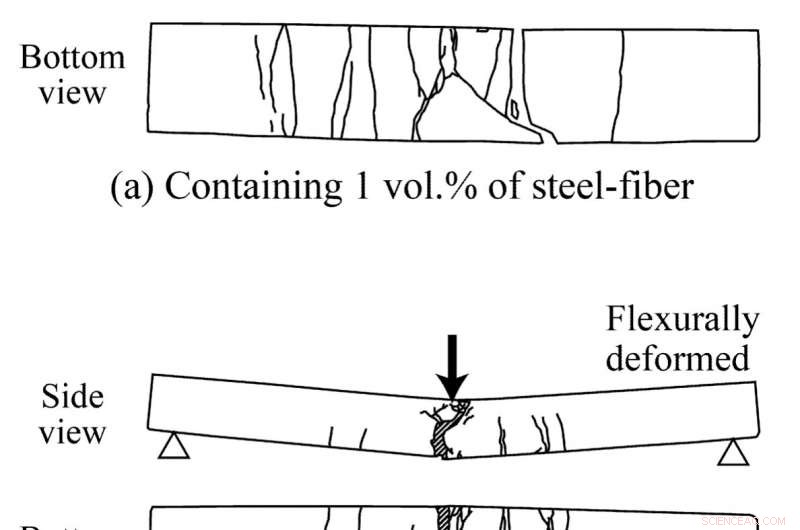

Condición de falla después de la carga de impacto. El grado de daño de las vigas se puede reducir cambiando la velocidad de mezcla de la fibra de acero en la viga PFC de 1 a 2% en volumen. Crédito:Universidad de Kanazawa

Los investigadores hicieron dos hallazgos clave. Primeramente, observaron que el aumento del contenido de fibra de acero del 1% al 2% redujo el daño por impacto en un 30% -50%. Se espera que esta mejora significativa en el rendimiento informe las futuras decisiones de diseño de materiales.

Además, demostraron que era posible predecir el comportamiento de las muestras con aproximadamente un 80% de precisión comparando los valores calculados con los medidos, lo que ayudará a agilizar los procesos de desarrollo.

"Esperamos que PFC contribuya a mejorar la seguridad de los edificios en el futuro, ", dice el Dr. Kurihashi." Aunque se requiere trabajo experimental adicional y procesamiento estadístico para traducir completamente la PFC en aplicaciones prácticas generalizadas, Nuestros hallazgos hacen una contribución significativa a la comprensión del papel de PFC en la mejora de la seguridad de muchas estructuras grandes, incluidos los edificios de gran altura, puentes y carreteras ".