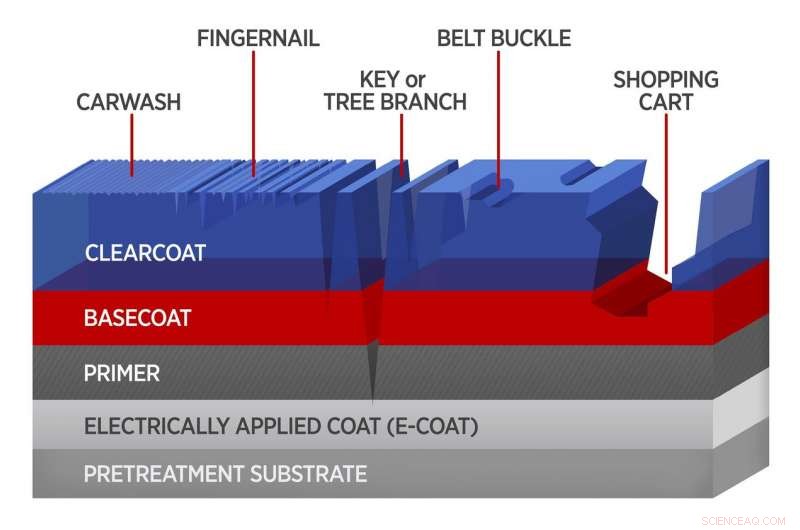

Esquema de las capas de revestimiento en una carrocería de automóvil compuesta típica. Se muestran los daños por marcas y rayaduras de una variedad de impactos de objetos. Crédito:Eastman Chemical Co./ K. Irvine, NIST

¿Conoce esa sensación repugnante cuando sale de la tienda de comestibles y descubre que su automóvil ha sido golpeado por un carrito de compras fuera de control? Puede que algún día sea solo un mal recuerdo si los fabricantes de carrocerías utilizan un nuevo conjunto de pruebas desarrolladas por el Instituto Nacional de Estándares y Tecnología (NIST) y tres socios de la industria. Los datos de estas pruebas podrían eventualmente ayudar a que el exterior de su vehículo se defienda mejor contra golpes, abolladuras arañazos y cosas que golpean en la carretera.

En un nuevo artículo de la revista Progreso en recubrimientos orgánicos , investigadores de cuatro organizaciones:el NIST y los socios de la industria Eastman Chemical Co., el Centro Técnico de Hyundai America y Anton Paar USA:describen tres versiones de un método de laboratorio confiable para simular procesos de rayado en lacas transparentes de automóviles (la parte superior, o superficie, capa de un revestimiento exterior compuesto de polímero). Las pruebas están diseñadas para brindarles a los fabricantes una mejor comprensión de los mecanismos detrás de esos procesos, de modo que los futuros materiales de recubrimiento puedan ser más resistentes y resistentes a los rayones.

Más fuerte, Los recubrimientos más robustos son importantes para satisfacer las demandas industriales y de los consumidores. Por ejemplo, las estadísticas muestran que:las personas conservan sus automóviles por más tiempo y quieren que sigan siendo atractivos (los propietarios de automóviles durante más de dos años aumentaron un 41 por ciento entre 2006 y 2015); casi 600, 000 conductores trabajan para servicios de viajes compartidos en los Estados Unidos que les exigen mantener la apariencia del vehículo; la durabilidad mejorada de la pintura se encuentra constantemente entre los tres principales requisitos de rendimiento para los fabricantes de equipos originales; y el 60 por ciento de todas las quejas de los consumidores sobre los automóviles se atribuyen a arañazos en la pintura e imperfecciones de astillas.

En la actualidad, Los fabricantes de revestimientos para automóviles utilizan dos métodos de prueba sencillos para evaluar la resistencia al rayado de la capa transparente y predecir el rendimiento en el campo:el crockmeter y el túnel de lavado Amtech-Kistler. El primero es un dispositivo que utiliza un "dedo" robótico que se mueve hacia adelante y hacia atrás con diversos grados de fuerza para imitar el daño del contacto humano y las superficies abrasivas. El segundo es una rueda giratoria de cepillos que simula el impacto de los lavados de automóviles en las capas transparentes.

"Desafortunadamente, Ambos métodos solo evalúan el rendimiento de la capa transparente en función de la apariencia, una medida cualitativa en la que los resultados varían de una prueba a otra, y no proporcionan los datos cuantitativos que científicamente nos ayudan a comprender qué sucede con los acabados automáticos en la vida real, "dijo el físico del NIST Li Piin Sung, uno de los autores del nuevo artículo. "Demostramos un método de prueba que caracteriza los mecanismos de rayado a nivel molecular porque ahí es donde ocurre la química y la física ... y donde los recubrimientos pueden diseñarse para que sean más resistentes".

Por su método de prueba, los investigadores primero golpearon con un lápiz con punta de diamante en la superficie de una muestra compuesta de polímero para mapear su morfología, luego usó el lápiz óptico para crear un rasguño y, finalmente, remapeado y remapeado la superficie. Tres escalas diferentes de pruebas de cero:nano, micro y macro:se realizaron utilizando puntas de diferentes tamaños y diferentes rangos de fuerza.

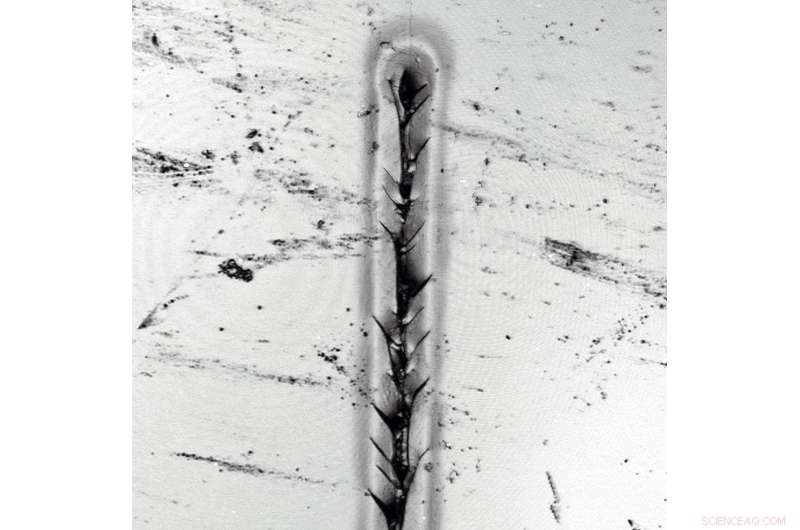

Microfotografía que muestra el resultado de una prueba de rayado a nanoescala del NIST en una muestra de laca transparente de un automóvil. El rasguño que muestra fracturas que irradian desde la línea de impacto, tiene 20 micrómetros de ancho, 150 micrómetros de largo y 2 micrómetros de profundidad (un micrómetro es una millonésima parte de un metro o aproximadamente la mitad de la longitud de un E. coli bacteria.). Crédito:NIST

Las diferencias cuantitativas entre los perfiles pre-scratch y post-scratch, junto con análisis microscópicos de los arañazos, proporcionó datos valiosos sobre la vulnerabilidad a la deformación (¿a qué profundidad llega el rasguño?), resistencia a la fractura (¿cuánta fuerza se necesita para romper el material compuesto?) y resiliencia (¿cuánto se recupera el material del daño físico?).

NIST ejecutó la prueba de nano-rayado con un radio de punta de 1 micrómetro (un micrómetro es una millonésima parte de un metro, o aproximadamente una quinta parte del diámetro de una hebra de seda de araña) y un rango de fuerza entre 0 y 30 micronewtons (un micronewton es una millonésima parte de un newton, o alrededor de 20 millonésimas de libra de fuerza). Anton Parr hizo la prueba de micro-rayado con una punta de 50 micrómetros y un rango de fuerza entre 25 micronewtons y 5 newtons (equivalente a 5 millonésimas de libra a 1.25 libras de fuerza), mientras que Eastman Chemical realizó la prueba de macro-rayado con una punta de 200 micrómetros y un rango de fuerza entre 0.5 y 30 newtons (equivalente a una décima de libra por 7.5 libras de fuerza).

Cuando los rayones en la capa transparente son de unos pocos micrómetros de profundidad y ancho, y ocurrir sin fractura, se les conoce como marte. These shallow, difficult-to-see deformations, Sung said, are most often the result of car washing. She explained that the nano-scratch test performed at NIST provided the best data on the mechanisms of marring and light scratches while the micro- and macro-scratch tests conducted by NIST's partners were better at yielding detailed information about the larger, deeper and more visible deformations known as fracture scratches—the injuries caused by keys, tree branches, shopping carts and other solid objects.

"Data from the nano-scratch test also proved best for determining how well the coating responded to physical insult based on its crosslink density, the measure of how tightly the polymer components are bound together, " Sung said. "With this molecular-level understanding, clearcoat formulas can be improved so that they yield materials dense enough to be scratch resistant and resilient but not so hard that they cannot be worked with easily."

The researchers concluded that to get the truest evaluation of clearcoat performance, the nano-, micro- and macro-scratch tests should be conducted in conjunction with the current industry standard methods.

"De esa manera, one gets the complete picture of an auto body coating, both qualitatively and quantitatively characterized, so that the tougher coatings created in the lab will work just as well on the road, " Sung said.