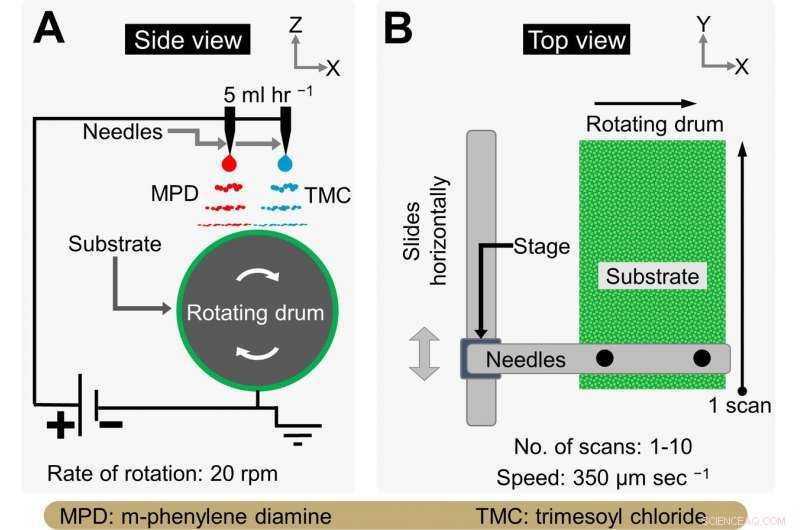

Una ilustración esquemática - vista superior y lateral - del proceso de electropulverización de impresión en 3D utilizado para crear membranas compuestas de película delgada extremadamente suaves que se desarrolló en el Laboratorio McCutcheon de la Universidad de Connecticut. Las agujas cargadas con una solución de dos monómeros, m-fenilendiamina (MPD) y cloruro de trimesoilo (TMC), utilizan electropulverización para aplicar una fina capa de material a un sustrato adherido a un tambor giratorio. Los monómeros reaccionan al contacto para formar una película de poliamida extremadamente suave y delgada. La rugosidad y el espesor se pueden ajustar aumentando o disminuyendo la concentración de monómeros en la solución y aplicando capas adicionales de monómeros en el tambor giratorio. Crédito:Maqsud R. Chowdhury / McCutcheon Lab.

En la actualidad, más de 300 millones de personas en todo el mundo dependen del agua desalinizada para cubrir parte o la totalidad de sus necesidades diarias. Esa demanda solo crecerá con poblaciones más grandes y mejores niveles de vida en todo el mundo.

Acceder a los océanos para obtener agua potable, sin embargo, requiere tecnologías de desalación que son complicadas y caras. La tecnología más utilizada para la desalinización es la ósmosis inversa (RO), un proceso en el que el agua de mar se fuerza a través de una membrana capaz de eliminar las sales y otras moléculas pequeñas de contaminantes. Si bien el uso de RO sigue aumentando en todo el mundo, muchos de sus inconvenientes, que incluyen un alto consumo de energía y una propensión a que las membranas se ensucien, continúan plagando la industria.

En el número actual de Ciencias , Los investigadores de la Universidad de Connecticut ofrecen un nuevo enfoque para la producción de membranas que nos hace repensar cómo diseñar y utilizar membranas de ósmosis inversa para la desalinización.

Usando un enfoque de fabricación aditiva que emplea electropulverización, Los científicos de UConn pudieron crear membranas de poliamida ultra suaves que son menos propensas a ensuciarse y pueden requerir menos energía para mover el agua a través de ellas.

"Las membranas actuales para ósmosis inversa no están fabricadas de manera que permitan controlar sus propiedades, "dice Jeffrey McCutcheon, profesor asociado de ingeniería química y biomolecular y autor correspondiente del artículo. "Nuestro enfoque utiliza una técnica 'aditiva' que permite el control de las propiedades fundamentales de una membrana, como el grosor y la rugosidad, lo que actualmente es imposible con métodos convencionales ".

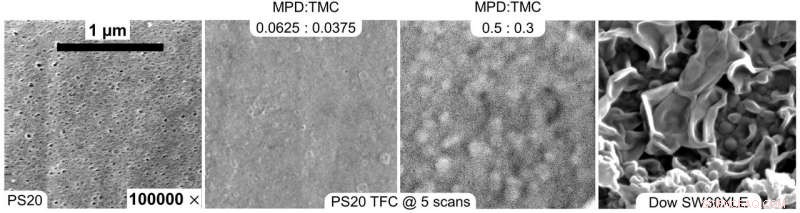

Imágenes microscópicas que muestran la diferencia en la morfología de la superficie entre películas delgadas de poliamida creadas mediante electropulverización en UConn y un control. (De izquierda a derecha) La primera imagen muestra la superficie de un sustrato de polisulfona comercial a 100, Ampliación de 000x. La segunda y tercera imágenes muestran películas excepcionalmente delgadas creadas en UConn usando diferentes concentraciones de monómero en el sustrato de polisulfona. La cuarta y última imagen muestra la morfología de la superficie de una película fina comercial ampliamente utilizada. Se prefieren membranas más suaves con menos crestas y valles para la desalinización por ósmosis inversa, ya que son menos propensas a ensuciarse. Crédito:Maqsud R. Chowdhury / McCutcheon Lab.

Los enfoques convencionales para fabricar membranas de ósmosis inversa no han cambiado en casi 40 años. El enfoque tradicional para fabricar estas membranas se conoce como polimerización interfacial. Este método se basa en una reacción de terminación automática entre una amina en fase acuosa y un monómero de cloruro de ácido en fase orgánica. Las películas de poliamida resultantes, extremadamente delgadas, altamente selectivo, y permeable al agua, se convirtió en la membrana estándar de oro para RO. Sin embargo, como el campo ha avanzado, la necesidad de controlar mejor esta reacción para permitir que las membranas de diferentes espesores y asperezas optimicen el flujo de agua y reduzcan las incrustaciones se ha vuelto más urgente.

El método de UConn proporciona un nivel superior de control sobre el grosor y la rugosidad de la membrana de poliamida. Las membranas de poliamida típicas tienen un espesor entre 100 y 200 nanómetros (nm) que no se puede controlar. El método de electropulverización de UConn permite la creación controlada de membranas tan delgadas como 15 nm y la capacidad de controlar el grosor de la membrana en incrementos de 4 nm. un nivel de especificidad nunca antes visto en esta área. Igualmente, Las membranas de RO típicas tienen una rugosidad de más de 80 nm. Los investigadores de UConn pudieron crear membranas con una rugosidad tan baja como 2 nm. A pesar de estas propiedades únicas, la membrana continuó exhibiendo un alto rechazo de sal y fue robusta cuando se opera bajo presiones típicas de RO.

"Nuestro enfoque de impresión para fabricar membranas de poliamida tiene el beneficio adicional de ser escalable, ", Dice McCutcheon." Al igual que el electrohilado, ha experimentado mejoras dramáticas en el procesamiento de rollo a rollo, la electropulverización se puede escalar con relativa facilidad ".

Los autores del estudio también concluyen que este tipo de fabricación podría ahorrar en el consumo de productos químicos, ya que los baños químicos tradicionales no son necesarios como parte del proceso de fabricación de membranas.

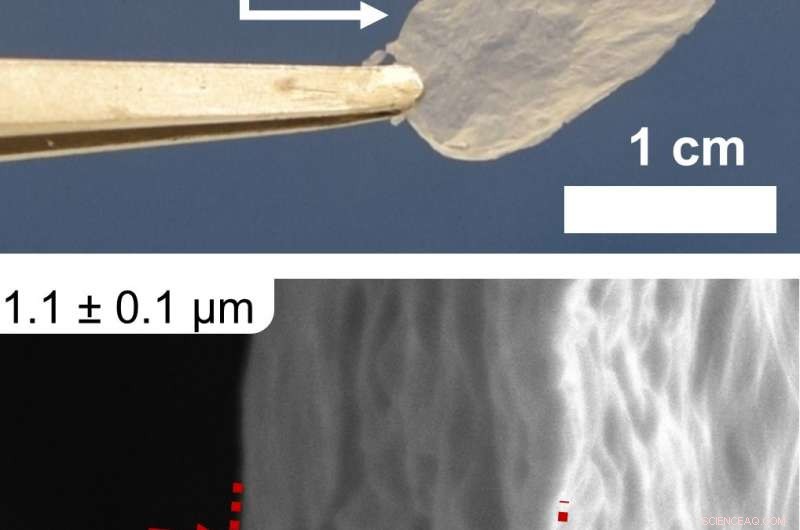

(Arriba) Una película de poliamida extremadamente delgada independiente que mide aproximadamente 1,1 micrones de espesor que se ha separado con éxito de su sustrato subyacente, una ventaja exclusiva de un nuevo proceso de fabricación de UConn y que facilita la caracterización de las propiedades de la película. (Abajo) Un más cerca, vista microscópica en sección transversal de la superficie de la película. La distancia entre las flechas rojas resalta el grosor de la película. Crédito:Maqsud R. Chowdhury / McCutcheon Lab.

"En el laboratorio, Utilizamos un 95% menos de volumen químico para fabricar membranas al imprimir en comparación con la polimerización interfacial convencional, "dice McCutcheon, Profesor Al Geib de Investigación y Educación en Ingeniería Ambiental de la Escuela de Ingeniería de la UConn. "Estos beneficios se verían magnificados en la fabricación de membranas a gran escala y harían que el proceso sea más" ecológico "de lo que ha sido durante los últimos 40 años".

Este nuevo enfoque innovador no se limita a la desalinización y podría conducir a mejores membranas para otros procesos de separación.

"Este método no se limita a fabricar membranas para RO". dice McCutcheon, quien además de sus deberes académicos también se desempeña como director ejecutivo del Centro Fraunhofer USA para la Innovación Energética en UConn, que se centra en el desarrollo de nuevas tecnologías de membranas aplicadas. "De hecho, Esperamos que este método permita considerar nuevos materiales para una gran variedad de procesos de separación de membranas. quizás en procesos donde esos materiales no estaban, o no pude, ser utilizado antes ".