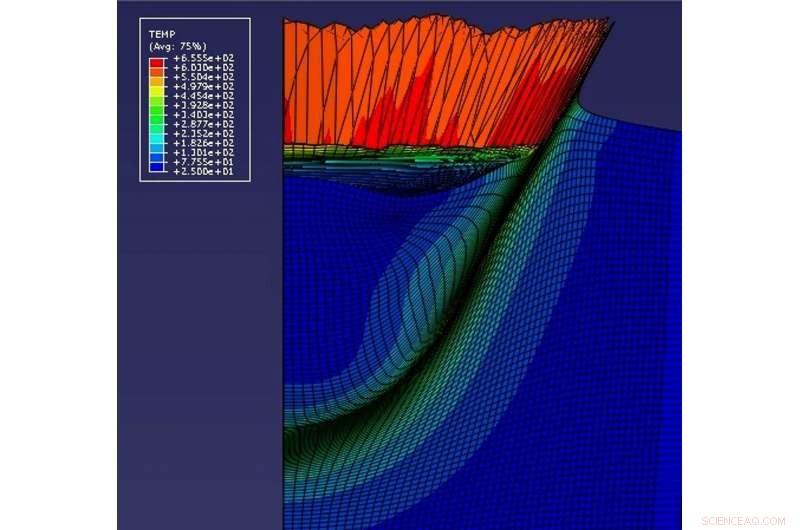

El proceso Cold Gas Dynamic Spray (CGDS) ya se utiliza en la fabricación de piezas de aviones y otras superficies delicadas. Sin embargo, todo el proceso CGDS desde la zona de vuelo hasta la zona de deposición de partículas es muy difícil de predecir numéricamente. La zona de deposición CGDS ahora está modelada en 3-D para mostrar los efectos de la temperatura por primera vez, por el profesor Tien-Chien Jen de la Universidad de Johannesburgo. En esta imagen, el modelo predice una "salpicadura" naranja / roja de sustrato de aluminio justo después de que una partícula de cobre de 5 micrones lo haya impactado a 700 metros por segundo. Crédito:Hong-Shen Chen, Universidad de Johannesburgo.

Cuando una superficie frágil requiere una roca dura, Revestimiento de metal adherido superfino, los procesos de fabricación convencionales se quedan cortos. Sin embargo, El spray dinámico de gas frío (CGDS) puede hacer precisamente eso, con una gran advertencia. CGDS es enormemente versátil, pero también es muy difícil predecir aspectos clave de todo el proceso. Ahora, un modelo 3D basado en la temperatura del profesor Tien-Chien Jen de la Universidad de Johannesburgo comienza a desvelar los misterios del proceso de crecimiento de películas CGDS en la zona de deposición de partículas.

El modelo es el primero en conectar los puntos entre la velocidad de impacto de las partículas, transformación de energía, y aumento de temperatura en la zona de impacto de partículas, en tres dimensiones.

CGDS ya se utiliza ampliamente para fabricar o reparar piezas metálicas para grandes aviones de pasajeros, así como tecnología móvil y equipamiento militar.

En el proceso, una boquilla de Laval pulveriza partículas metálicas del tamaño de una micra en una distancia corta, normalmente 25 mm, en una superficie de metal o polímero. Las partículas impactan en la superficie a velocidades que van desde los 300 metros por segundo hasta los 800 metros por segundo. Como marco de referencia, la velocidad del sonido es de 343 metros por segundo.

CGDS tiene el mejor rango de temperatura de todos los procesos de pulverización industrial que se utilizan en la actualidad, y ahorra energía, porque no se agrega calefacción.

Misterio de fabricación

Un misterio comienza en el piso de la fábrica sin embargo. Si tiene una partícula de cobre de 5 micrones, ¿Qué tan rápido debe llegar a la zona de deposición del aluminio? si no ha usado esta combinación antes? O selecciona un nuevo metal para las partículas, y un nuevo metal para la superficie:¿cómo empezar a adivinar qué tamaño deberían tener las partículas? ¿Y a qué velocidad deberían impactar la superficie para darle un revestimiento bien adherido?

Mente, el revestimiento adherido CGDS debe venir sin evaporación, cristalización, tensiones residuales u otros daños térmicos:algunas de las principales razones por las que se utiliza CGDS en primer lugar. Estas preguntas pueden tener enormes implicaciones financieras para las máquinas de fabricación en la fábrica.

La física aún está fuera

Por qué CGDS une partículas metálicas a la superficie de un sustrato ha desafiado la comprensión desde su invención en la década de 1980 por los militares, dice Jen, Profesor del Departamento de Ciencias de la Ingeniería Mecánica de la Universidad de Johannesburgo.

"En primer lugar, los militares utilizaron CGDS para reparar piezas de repuesto en medio de la nada. Luego, otras industrias se dieron cuenta de que también se puede usar en superficies muy frágiles. Puede crear una nueva superficie adherida de solo unas pocas micras de espesor, o siga rociando hasta que tenga una capa de 10 mm. Una vez que haya llenado las grietas o agujeros, puede mecanizar la pieza para que vuelva a tener sus dimensiones exactas, porque el revestimiento de unión GDS puede ser más duro que el titanio o el vanadio del que está hecha la pieza ".

El recubrimiento CGDS puede ser así de duro debido a las tensiones de compresión creadas cuando las partículas impactan en la superficie. Las tensiones aumentan la vida de fatiga del metal, él dice. Esto es similar a lo que sucede en el shot peening, un proceso industrial similar al CGDS, pero usando "bolas" de unos pocos milímetros de diámetro para impactar una superficie.

"CGDS se utiliza para la fabricación y reparación de muy alto costo, pero no hay comprensivo, modelo realista que describe la física de todo el proceso, "dice Jen.

3D con salpicaduras

En CGDS, los ingenieros hablan de dos zonas. La primera es la zona de fuga entre la boquilla de pulverización y la superficie a pulverizar. Jen modeló esta zona en un artículo de investigación de 2005 en el Revista internacional de transferencia de calor y masa .

La segunda zona es la zona de deposición, donde los artículos rociados impactan la superficie. El nuevo modelo 3D describe esta zona.

Los modelos bidimensionales anteriores han intentado resolver el rompecabezas en torno a la unión CGDS, pero estos tienen una limitación severa. Cuando extiende un modelo 2D a 3D, termina con un "cilindro horizontal" que desciende hacia la superficie que se está rociando.

"Desafortunadamente, un cilindro descendente no puede modelar de manera suficientemente realista lo que sucede con las partículas discretas en forma de bola que 'salpican' hacia abajo en la superficie del sustrato, "dice Jen.

Como sabe la industria, la rapidez (velocidad) que la partícula llega al sustrato es crítica. Demasiado lento, y simplemente rebotará. Demasiado rapido, y puede pasar como una bala a través de un sustrato delgado.

El nuevo modelo anima en 3D una única partícula esférica que 'cae' en el sustrato metálico. El sustrato 'salpica', y luego la partícula y el sustrato se unen. El sustrato 'salpicaduras' parece leche salpicando cuando algo cae en el cuenco del gato. A esto se le llama comportamiento de chorro en la industria, "dice Jen.

Metal frío aumento de la temperatura

El modelo utiliza varios parámetros que describen la naturaleza de la partícula y la superficie:densidad, conductividad térmica, calor especifico, punto de fusion, modulos elasticos, El coeficiente de Poisson, Plasticidad de Johnson-Cook y daño de Johnson-Cook.

Es el primero en predecir en 3D cómo aumentará y disminuirá la temperatura promedio de la zona de impacto de partículas, dependiendo del tamaño y la velocidad de impacto de la partícula. El modelo fue publicado en el Revista de tecnología de pulverización térmica .

Lo suficientemente rápido para derretir

"Para este modelo 3D, Seguimos la hipótesis de que una partícula de metal tiene que unirse al sustrato al 60% de su temperatura de fusión, para crear una nueva superficie resistente sin dañar el sustrato, "dice el profesor Jen.

Como ejemplo, el cobre (Cu) tiene una temperatura de fusión de 1083 grados Celsius, y el 60% de eso es 650 grados centígrados. Entonces, la hipótesis dice que una partícula de cobre de 5 micrones que impacta la superficie de un sustrato de aluminio, tendrá que ser lo suficientemente rápido para que la temperatura promedio de la zona de impacto suba por lo menos a 650 grados centígrados, y no mucho mas, para que se produzca una buena unión. Según el modelo, ese rango de velocidad de impacto crítico está entre 700 y 800 metros por segundo.

Transformación de energía supersónica

Cuando una partícula de cobre viaja a una velocidad supersónica y golpea una superficie de aluminio, su energía en movimiento (cinética) se convierte en energía térmica (térmica), dice el profesor Jen. Esto depende de la velocidad de impacto de la partícula.

"El calor hace que la partícula y la zona de impacto sean 'suaves y pegajosas', similar al queso derretido. La partícula se convierte en una "mancha blanda" que llena el "cráter de impacto" en la superficie del sustrato. Al mismo tiempo, la fricción se desarrolla entre la mancha y la superficie del cráter, que es fundamental para el proceso de unión, " él dice.

"La fricción 'agarra' la mancha, y se hunde en la superficie del sustrato. Mientras la mancha se hunde, el sustrato fundido alrededor de la partícula "salpica" con un comportamiento de chorro típico. Cuando el jetting se calme, se completa la unión entre la partícula y la superficie, "dice Jen.

Modelo vs el mundo real

El modelo, aunque limitado, se sostiene en resultados experimentales con partículas de cobre rociadas sobre una superficie de aluminio.

"Cuando la velocidad del impacto está dentro del rango predicho por el modelo para un tamaño de partícula, Se alcanza una temperatura de unión suficiente y se crea un fuerte recubrimiento CGDS. Como ejemplo, instalamos nuestro equipo CGDS en el laboratorio para partículas de cobre con un tamaño promedio de 5 micrones, transportado por nitrógeno, y velocidad de impacto en el rango de 700 a 800 metros por segundo depositado hacia abajo sobre aluminio.

"El modelo predice que a unos 750 metros por segundo de velocidad de impacto, la temperatura crítica de unión de 650 grados Celsius se alcanzará en la zona de impacto de las partículas. De acuerdo con esa predicción, obtuvimos excelentes recubrimientos adheridos CGDS, " él dice.

"Sin embargo, como también predice el modelo, Descubrimos con nuestra configuración de laboratorio que cuando la velocidad de impacto de las partículas no está dentro del rango crítico, se alcanza una temperatura de unión insuficiente. Esto puede resultar en un recubrimiento superficial deficiente con polvos sueltos y superficie de desguace, que no cumplen con los estándares de calidad de fabricación, "dice Jen.

El gran desafío permanece

El modelo 3D de una sola capa de una sola partícula se extenderá a una de múltiples partículas, modelo multicapa en proyectos de seguimiento.

Jen dice:"Este modelo 3D es el primero en describir cómo la temperatura de la zona de impacto influye en la deposición de partículas. Sin embargo, Modelar de manera realista la zona de deposición en CGDS sigue siendo un gran desafío por resolver. En condiciones del mundo real, las partículas no tienen un tamaño o forma uniforme, y viajar a diferentes velocidades y ángulos. Entonces, un modelo más completo tendrá que adaptarse a rangos, o distribuciones, de todos estos parámetros ".