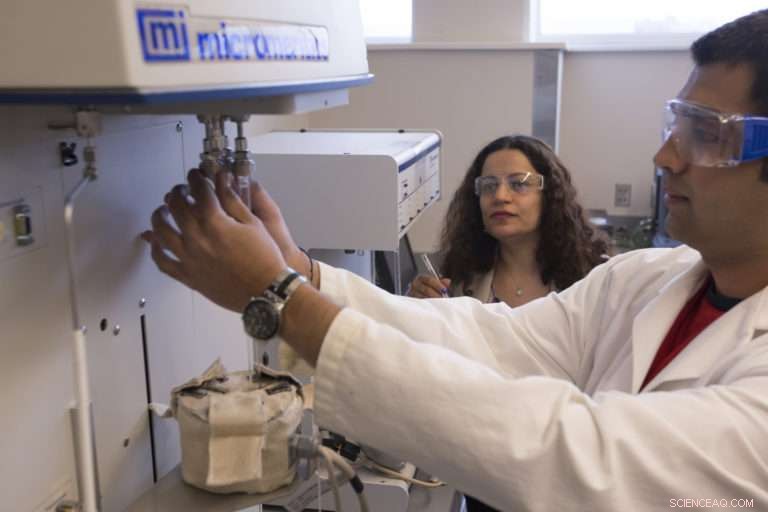

La profesora de ciencia y tecnología de Missouri, Fateme Rezaei, izquierda, y el estudiante Harshul Thakkar trabajan juntos en Bertelsmeyer Hall en el desarrollo de tecnología para ayudar a mantener a los astronautas a salvo de la acumulación de dióxido de carbono. Crédito:Sam O’Keefe / Missouri S&T

Una investigadora de la Universidad de Ciencia y Tecnología de Missouri y su equipo están desarrollando tecnología que podría ayudar a mantener a los astronautas a salvo de la acumulación de dióxido de carbono durante el vuelo y a bordo de la Estación Espacial Internacional.

Dr. Fateme Rezaei, profesor asistente de ingeniería química y bioquímica en Missouri S&T, y el equipo ha desarrollado "estructuras robustas" en configuraciones mecánicamente fuertes que son comparables a los polvos en la adsorción de CO2. Sus hallazgos fueron informados en la revista American Chemical Society. Materiales e interfaces aplicados publicaciones en septiembre de 2016 y febrero de 2017.

Además de mantener seguros a los astronautas, la tecnología puede mejorar la confiabilidad y eficiencia de los sistemas actuales de eliminación de CO2. El trabajo también podría conducir al desarrollo de sistemas adsorbentes rentables y energéticamente eficientes para la purificación de otras corrientes de gas. Los procesos de separación de gas industrial incluyen la purificación de gas natural, separación de olefinas / parafinas y separación de gas hidrógeno.

En el estudio publicado en septiembre, El equipo de Rezaei fabricó monolitos de zeolita 13X y 5A impresos en 3D con estructuras novedosas (panales en patrones de sombreado cruzado) para capturar el CO2 del aire. ("13X" y "5A" son nombres comerciales de dos tipos de materiales de zeolita).

Los resultados indicaron que los monolitos impresos en 3-D con altas cargas de zeolita muestran capacidades de adsorción comparables a las de los sorbentes en polvo. ella dice. Las capacidades de adsorción de los monolitos 5A y 13X fueron de 1,59 y 1,60 milimol por gramo, respectivamente, usando 5, 000 ppm (0,5 por ciento) de CO2 en nitrógeno a temperatura ambiente.

Los experimentos muestran una dinámica relativamente rápida para estructuras monolíticas, Dice Rezaei. Los monolitos de zeolita impresos muestran una buena estabilidad mecánica que eventualmente puede prevenir los problemas de desgaste y polvo que se encuentran en los sistemas tradicionales de empaque de gránulos y perlas.

"La técnica de impresión 3D ofrece una alternativa, enfoque rentable y fácil para fabricar adsorbentes estructurados con estructura ajustable, propiedades químicas y mecánicas para su uso en procesos de separación de gases, " ella dice.

En el estudio publicado en febrero, Luego, el equipo fabricó otros tipos de monolitos adsorbentes de CO2 con el mismo método de impresión 3D. Los monolitos se fabricaron utilizando aminas soportadas por sílice (aminosilica). Esta clase de materiales ha demostrado un rendimiento prometedor en la captura de CO2 de corrientes de gas. Como zeolitas, Los adsorbentes de aminosílice impresos en 3-D exhibieron características adsorbentes similares a sus análogos en polvo.

La cantidad de CO2 eliminado por cada panal depende de su "capacidad de adsorción, "Rezaei dice, que se define como un milimol de CO2 por kilogramo de adsorbente. La eliminación de dióxido de carbono por el monolito es un proceso cíclico, lo que significa que una vez que se adsorbe y el monolito está saturado, debe calentarse para eliminar el CO2 adsorbido y comenzar el siguiente ciclo.

Estos enfoques son muy escalables en comparación con perlas o gránulos, Dice Rezaei.

Para los aminopolímeros PEI y TEPA, Se descubrió que la extrusión directa de los materiales prefabricados en un monolito era la mejor manera de formular estos adsorbentes. Para APS, La posfuncionalización de un monolito de sílice desnudo fue una estrategia viable para su formulación.

"Se debe trabajar más para optimizar aún más las condiciones de pasta e impresión para esta clase de materiales, "Dice Rezaei". En general, sobre la base de nuestros hallazgos, la técnica de impresión 3-D parece ser un método prometedor para dar forma a los adsorbentes a base de aminas en contactores prácticos, como monolitos que se pueden aplicar fácilmente a procesos de separación de gases a gran escala ".