Las aleaciones nanoestructuradas de alta entropía (metales fabricados a partir de una mezcla caótica de varios elementos diferentes) son muy prometedoras para su uso en industrias como la aeroespacial y la automotriz debido a su resistencia y estabilidad a altas temperaturas en comparación con los metales normales.

Pero su producción es costosa y consume mucha energía. Ahora, los investigadores que trabajan con Canadian Light Source (CLS) en la Universidad de Saskatchewan (USask) han encontrado una manera mucho más barata y sencilla de fabricarlos, abriendo la puerta a aplicaciones comerciales.

Michel Haché, ingeniero de materiales de la Universidad de Toronto, y sus colegas confirmaron que la electrodeposición es una forma rentable y fácilmente escalable de crear estas aleaciones. La electrodeposición, que implica disolver iones metálicos en agua y luego usar una corriente eléctrica para sacarlos del líquido y formar materiales sólidos, es el mismo proceso que se utiliza para fabricar piezas cromadas de motocicletas. Los hallazgos se publican en la revista Surface and Coatings Technology. .

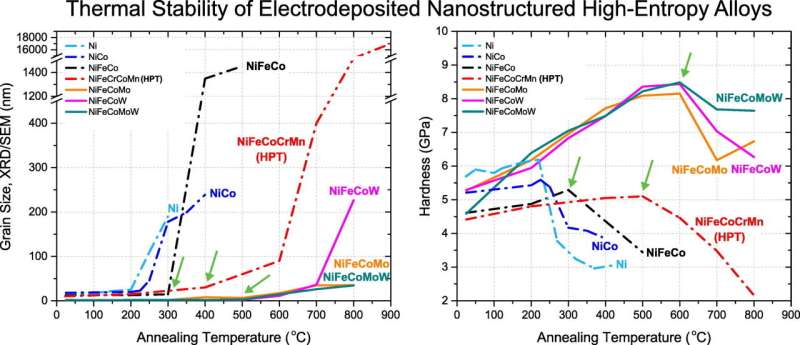

El grupo de la U of T descubrió que las aleaciones hechas de varios metales diferentes (níquel, hierro, cobalto, tungsteno y molibdeno) podían soportar temperaturas de hasta 500°C, en comparación con solo 270°C para el níquel puro, y eran más fuertes y duras que las sus homólogos menos complejos. "Estamos utilizando el caos en la estructura del material para resaltar propiedades interesantes", afirma.

Y descubrieron que cuanto más caos añadían a una aleación, mejor se volvía, hasta cierto punto. Las aleaciones fabricadas con cuatro elementos diferentes podían soportar temperaturas 100 °C más altas que las fabricadas con solo tres, pero la adición de un quinto elemento no supuso más mejoras.

Esto supone una ventaja adicional, afirma Haché, porque es más fácil y económico trabajar con menos elementos. "Nos permite ser más eficientes cuando buscamos nuevas aplicaciones", afirma.

Estas aleaciones podrían resultar útiles para fabricar herramientas o piezas para aplicaciones donde las temperaturas y las tensiones mecánicas pueden ser extremadamente altas, como en las industrias automovilística y aeroespacial, afirma Haché. "En cualquier lugar intentamos llevar los materiales a sus límites absolutos", afirma.

Más información: Michel J.R. Haché et al, Estabilidad térmica de aleaciones nanoestructuradas electrodepositadas de alta entropía, Tecnología de superficies y revestimientos (2024). DOI:10.1016/j.surfcoat.2024.130719

Proporcionado por Canadian Light Source