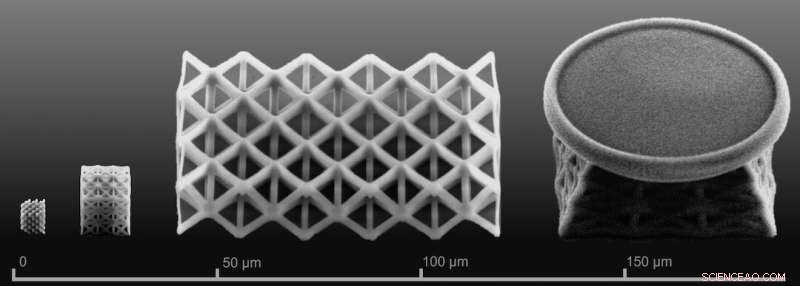

Estructuras delicadas impresas por científicos de materiales en la Universidad de Rice como se ven en imágenes de microscopio. La sinterización los convierte en vidrio o cristobalita. Crédito:Laboratorio de nanomateriales, nanomecánica y nanodispositivos

Ahora es posible tejer patrones microscópicos intrincados de cristal o vidrio gracias a los ingenieros de la Universidad de Rice.

Los científicos de materiales de arroz están creando nanoestructuras de sílice con una impresora 3D sofisticada, demostrando un método para fabricar dispositivos electrónicos, mecánicos y fotónicos a microescala de abajo hacia arriba. Los productos se pueden dopar y sus estructuras cristalinas se pueden ajustar para diversas aplicaciones.

El estudio dirigido por Jun Lou, profesor de ciencia de materiales y nanoingeniería en la Escuela de Ingeniería George R. Brown, aparece en Nature Materials .

La industria electrónica se basa en el silicio, el sustrato semiconductor básico para los microprocesadores durante décadas. El estudio de Rice aborda las limitaciones de la fabricación de arriba hacia abajo al darle la vuelta al proceso.

"Es muy difícil hacer geometrías tridimensionales complicadas con las técnicas tradicionales de fotolitografía", dijo Lou. "Tampoco es muy 'verde' porque requiere muchos productos químicos y muchos pasos. E incluso con todo ese esfuerzo, algunas estructuras son imposibles de hacer con esos métodos.

"En principio, podemos imprimir formas 3D arbitrarias, lo que podría ser muy interesante para hacer dispositivos fotónicos exóticos", dijo. "Eso es lo que estamos tratando de demostrar".

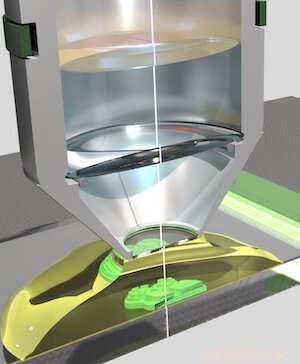

Un esquema recortado muestra el proceso de impresión habilitado para dos fotones para estructuras de sílice con una resolución inferior a 200 nanómetros. Crédito:Laboratorio de nanomateriales, nanomecánica y nanodispositivos

El laboratorio utiliza un proceso de polimerización de dos fotones para imprimir estructuras con líneas de solo varios cientos de nanómetros de ancho, más pequeñas que la longitud de onda de la luz. Los láseres "escriben" las líneas haciendo que la tinta absorba dos fotones, iniciando la polimerización de radicales libres del material.

"La polimerización normal involucra monómeros poliméricos y fotoiniciadores, moléculas que absorben la luz y generan radicales libres", dijo el estudiante graduado de Rice y coautor principal Boyu Zhang del proceso que comúnmente usa luz ultravioleta en la impresión 3D y para curar recubrimientos y en aplicaciones dentales.

"En nuestro proceso, los fotoiniciadores absorben dos fotones al mismo tiempo, lo que requiere mucha energía", dijo. "Solo un pico muy pequeño de esta energía provoca la polimerización, y eso en un espacio muy pequeño. Es por eso que este proceso nos permite ir más allá del límite de difracción de la luz".

El proceso de impresión requirió que el laboratorio de Rice desarrollara una tinta única. Zhang y el coautor principal Xiewen Wen, ex alumno de Rice, crearon resinas que contenían nanoesferas de dióxido de silicio dopadas con polietilenglicol para hacerlas solubles.

Tras la impresión, la estructura se solidifica mediante sinterización a alta temperatura, que elimina todo el polímero del producto, quedando vidrio amorfo o cristobalita policristalina. "Cuando se calienta, el material pasa por fases de vidrio a cristal, y cuanto más alta es la temperatura, más ordenados se vuelven los cristales", dijo Lou.

El laboratorio también demostró dopar el material con varias sales de tierras raras para hacer que los productos sean fotoluminiscentes, una propiedad importante para las aplicaciones ópticas. El próximo objetivo del laboratorio es perfeccionar el proceso para lograr una resolución inferior a 10 nanómetros.

Los coautores del artículo son el profesor de investigación asistente de Rice Hua Guo, los científicos investigadores Guanhui Gao y Xiang Zhang, el ex alumno Yushun Zhao y los estudiantes graduados Qiyi Fang y Christine Nguyen; el ex alumno de Rice Fan Ye de la Universidad de Tsinghua, Beijing; el ex alumno de la Universidad de Houston, Shuai Yue, ahora investigador postdoctoral en la Academia de Ciencias de China; y Jiming Bao, profesor de ingeniería eléctrica e informática en la Universidad de Houston. El equipo utiliza un proceso de grafeno inducido por láser para crear patrones a escala micrométrica en fotoprotector