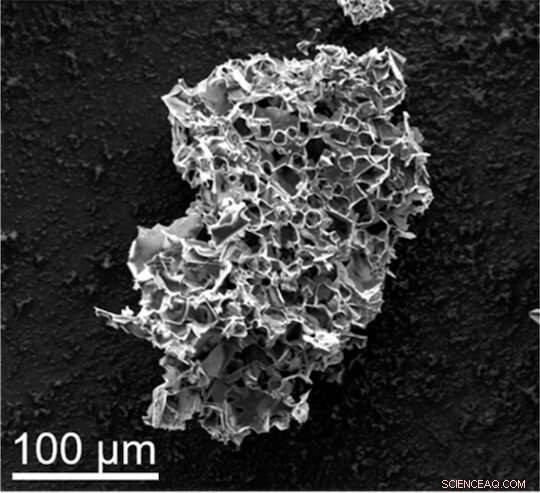

Los poros en esta partícula a escala micrométrica, resultado de la pirolización en presencia de acetato de potasio, pueden secuestrar el dióxido de carbono de las corrientes de gas de combustión. Crédito:Tour Group, Universidad Rice

Aquí hay otra cosa que hacer con esa montaña de plástico usado:hacer que absorba el exceso de dióxido de carbono.

Lo que parece ser un ganar-ganar para un par de problemas ambientales apremiantes describe la técnica química recién descubierta de un laboratorio de la Universidad de Rice para convertir los desechos plásticos en un dióxido de carbono efectivo (CO2 ) absorbente para la industria.

El químico de Rice James Tour y los coautores principales Wala Algozeeb, ex alumno de Rice, el estudiante graduado Paul Savas y el investigador postdoctoral Zhe Yuan informaron en la revista de la Sociedad Química Estadounidense ACS Nano que calentar desechos plásticos en presencia de acetato de potasio produjo partículas con poros a escala nanométrica que atrapan moléculas de dióxido de carbono.

Estas partículas se pueden utilizar para eliminar el CO2 de las corrientes de gases de combustión, informaron.

"Fuentes puntuales de CO2 Las emisiones, como las chimeneas de escape de las centrales eléctricas, pueden equiparse con este material derivado de residuos plásticos para eliminar enormes cantidades de CO2 eso normalmente llenaría la atmósfera", dijo Tour. "Es una excelente manera de tener un problema, los desechos plásticos, abordar otro problema, CO2 emisiones".

Un proceso actual para pirolizar plástico conocido como reciclaje químico produce aceites, gases y ceras, pero el subproducto de carbono es casi inútil, dijo. Sin embargo, pirolizar plástico en presencia de acetato de potasio produce partículas porosas capaces de contener hasta un 18 % de su propio peso en CO2. a temperatura ambiente.

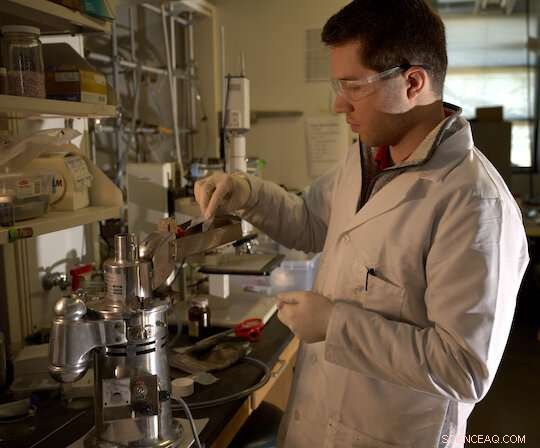

El estudiante graduado Paul Savas introduce plástico crudo en una trituradora para prepararlo para la pirólisis o calentamiento en una atmósfera inerte. Crédito:Jeff Fitlow, Universidad de Rice

Además, aunque el reciclaje químico típico no funciona para los residuos de polímeros con bajo contenido de carbono fijo para generar CO2 absorbente, incluido el polipropileno y el polietileno de alta y baja densidad, los principales componentes de los residuos municipales, estos plásticos funcionan especialmente bien para capturar CO2 cuando se trata con acetato de potasio.

El laboratorio estima que el costo de la captura de dióxido de carbono de una fuente puntual como el gas de combustión posterior a la combustión sería de $ 21 por tonelada, mucho menos costoso que el proceso basado en aminas que consume mucha energía y que se usa comúnmente para extraer el dióxido de carbono de las alimentaciones de gas natural. que cuesta $80-$160 por tonelada.

Una jarra de plástico es forraje para un material desarrollado en la Universidad de Rice que convierte los desechos plásticos en un material que absorbe dióxido de carbono. El laboratorio tiene como objetivo los gases de combustión que ahora requieren un proceso mucho más complejo para secuestrar el dióxido de carbono. Crédito:Jeff Fitlow/Universidad de Rice

Al igual que los materiales a base de aminas, el sorbente se puede reutilizar. Calentarlo a unos 75 grados Celsius (167 grados Fahrenheit) libera dióxido de carbono atrapado en los poros, regenerando alrededor del 90 % de los sitios de unión del material.

Debido a que cicla a 75 grados centígrados, los recipientes de cloruro de polivinilo son suficientes para reemplazar los costosos recipientes de metal que normalmente se requieren. Los investigadores señalaron que se espera que el sorbente tenga una vida útil más prolongada que las aminas líquidas, lo que reduce el tiempo de inactividad debido a la corrosión y la formación de lodos.

Para fabricar el material, el plástico de desecho se convierte en polvo, se mezcla con acetato de potasio y se calienta a 600 C (1112 F) durante 45 minutos para optimizar los poros, la mayoría de los cuales tienen alrededor de 0,7 nanómetros de ancho. Las temperaturas más altas condujeron a poros más anchos. El proceso también produce un subproducto de cera que puede reciclarse en detergentes o lubricantes, dijeron los investigadores. Estrategia de rocas de grafeno flash para desechos plásticos