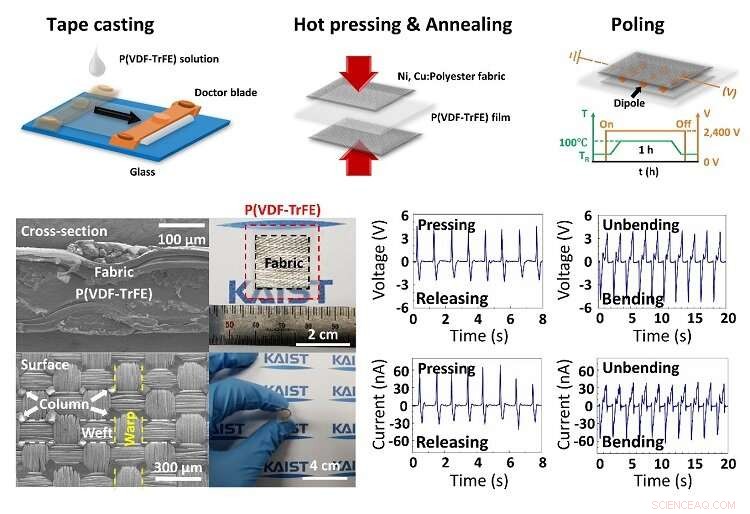

Proceso de fabricación, estructuras, y señales de salida de un recolector de energía portátil basado en tela. Crédito:Instituto Avanzado de Ciencia y Tecnología de Corea (KAIST)

Los investigadores de KAIST presentaron una cosechadora piezoeléctrica portátil altamente flexible pero resistente utilizando el proceso de fabricación simple y fácil de prensado en caliente y fundición de cinta. Este recolector de energía, que tiene una fuerza de adhesión interfacial récord, nos acercará un paso más a poder fabricar dispositivos electrónicos portátiles integrados. Un equipo de investigación dirigido por el profesor Seungbum Hong dijo que la novedad de este resultado radica en su simplicidad, aplicabilidad, durabilidad, y su nueva caracterización de dispositivos electrónicos portátiles.

Los dispositivos portátiles se utilizan cada vez más en una amplia gama de aplicaciones, desde pequeños dispositivos electrónicos hasta dispositivos integrados como sensores, actuadores, muestra, y recolectores de energía.

A pesar de sus muchas ventajas, Los altos costos y los complejos procesos de fabricación siguieron siendo desafíos para alcanzar la comercialización. Además, su durabilidad fue cuestionada con frecuencia. Para abordar estos problemas, El equipo del profesor Hong desarrolló un nuevo proceso de fabricación y tecnología de análisis para probar las propiedades mecánicas de dispositivos portátiles asequibles.

Para este proceso, El equipo de investigación utilizó un procedimiento de prensado en caliente y fundición con cinta para conectar las estructuras de tejido de poliéster y una película de polímero. El prensado en caliente se ha utilizado habitualmente para fabricar baterías y pilas de combustible debido a su alta adhesividad. Sobre todo, el proceso toma solo de dos a tres minutos.

El proceso de fabricación recientemente desarrollado permitirá la aplicación directa de un dispositivo en prendas generales usando prensado en caliente, al igual que los parches gráficos se pueden unir a las prendas usando una prensa de calor.

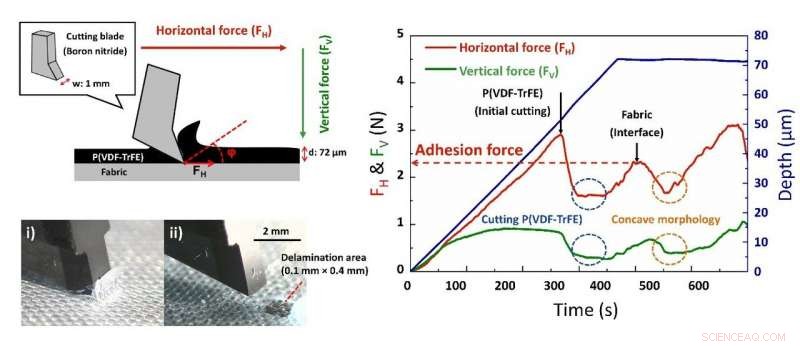

Medición de la fuerza de adhesión interfacial utilizando SAICAS. Crédito:KAIST

En particular, cuando la película de polímero se presiona en caliente sobre una tela por debajo de su temperatura de cristalización, se transforma en un estado amorfo. En este estado, se adhiere de forma compacta a la superficie cóncava de la tela e infiltra los espacios entre las tramas transversales y las urdimbres longitudinales. Estas características dan como resultado una alta fuerza de adhesión interfacial. Por esta razón, El prensado en caliente tiene el potencial de reducir el costo de fabricación a través de la aplicación directa de dispositivos portátiles basados en tela a las prendas comunes.

Además de la prueba de durabilidad convencional de los ciclos de flexión, El sistema de análisis de corte superficial e interfacial recientemente introducido demostró la alta durabilidad mecánica del dispositivo portátil basado en tela midiendo la alta fuerza de adhesión interfacial entre la tela y la película de polímero. El profesor Hong dijo que el estudio sienta una nueva base para el proceso de fabricación y el análisis de dispositivos portátiles que utilizan telas y polímeros.

Agregó que su equipo utilizó por primera vez el sistema de análisis de corte de superficie e interfacial (SAICAS) en el campo de la electrónica portátil para probar las propiedades mecánicas de los dispositivos portátiles basados en polímeros. Su sistema de análisis de corte superficial e interfacial es más preciso que los métodos convencionales (prueba de pelado, prueba de cinta, y prueba de microestiramiento) porque mide cualitativa y cuantitativamente la fuerza de adhesión.

El profesor Hong explicó:"Este estudio podría permitir la comercialización de dispositivos portátiles altamente duraderos basados en el análisis de su fuerza de adhesión interfacial. Nuestro estudio sienta una nueva base para el proceso de fabricación y el análisis de otros dispositivos que utilizan telas y polímeros. Esperamos dispositivos portátiles basados en telas la electrónica llegará al mercado muy pronto ".

Los resultados de este estudio se registraron como patente nacional en Corea el año pasado. y publicado en Nano energía este mes. Este estudio se ha realizado en colaboración con el profesor Yong Min Lee en el Departamento de Ciencia e Ingeniería de la Energía de DGIST, Profesor Kwangsoo No en el Departamento de Ciencia e Ingeniería de Materiales de KAIST, y el profesor Seunghwa Ryu en el Departamento de Ingeniería Mecánica de KAIST.