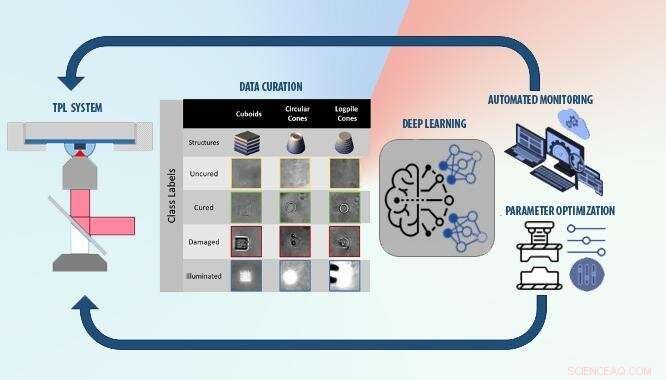

Los científicos y colaboradores del Laboratorio Nacional Lawrence Livermore están utilizando el aprendizaje automático para abordar dos barreras clave para la industrialización de la litografía de dos fotones (TPL):monitorear la calidad de la pieza durante la impresión y determinar la dosis de luz correcta para un material dado. El equipo desarrolló un algoritmo de aprendizaje automático entrenado en miles de imágenes de video de compilaciones TPL para identificar los parámetros óptimos para configuraciones como la exposición y la intensidad del láser y para detectar automáticamente la calidad de la pieza con alta precisión. Crédito:Laboratorio Nacional Lawrence Livermore

La litografía de dos fotones (TPL), una técnica de nanoimpresión tridimensional ampliamente utilizada que utiliza luz láser para crear objetos tridimensionales, se ha mostrado prometedora en aplicaciones de investigación, pero aún no ha logrado una aceptación industrial generalizada debido a las limitaciones en la producción de piezas a gran escala. y configuración que requiere mucho tiempo.

Capaz de imprimir características a nanoescala a una resolución muy alta, TPL utiliza un rayo láser para construir piezas, enfocar un haz de luz intenso en un punto preciso dentro de un material de fotopolímero líquido. Los píxeles volumétricos, o "voxels, "endurecer el líquido a un sólido en cada punto que golpea el rayo y se elimina el líquido sin curar, dejando atrás una estructura tridimensional. Construir una pieza de alta calidad con la técnica requiere caminar sobre una línea muy fina:muy poca luz y una pieza no se puede formar, demasiado y causa daños. Para operadores e ingenieros, determinar la dosis de luz correcta puede ser un proceso manual laborioso.

Los científicos y colaboradores del Laboratorio Nacional Lawrence Livermore (LLNL) recurrieron al aprendizaje automático para abordar dos barreras clave para la industrialización de TPL:monitorear la calidad de la pieza durante la impresión y determinar la dosis de luz correcta para un material dado. El algoritmo de aprendizaje automático del equipo se entrenó en miles de imágenes de video de compilaciones etiquetadas como "sin curar, "" curado, "y" dañado, "para identificar los parámetros óptimos para configuraciones como la exposición y la intensidad del láser y para detectar automáticamente la calidad de la pieza con alta precisión. El trabajo se publicó recientemente en la revista Additive Manufacturing.

"Nunca se conocen los parámetros exactos de un material determinado, por lo que normalmente pasa por este terrible proceso de cargar el dispositivo, imprimir cientos de objetos y clasificar manualmente los datos, ", dijo el investigador principal e ingeniero de LLNL Brian Giera." Lo que hicimos fue ejecutar el conjunto de experimentos de rutina y crear un algoritmo que procesa automáticamente el video para identificar rápidamente lo que es bueno y lo que es malo. Y lo que se obtiene de forma gratuita con ese proceso es un algoritmo que también funciona con detección de calidad en tiempo real ".

El equipo desarrolló el algoritmo y lo entrenó con datos experimentales recopilados por Sourabh Saha, ex ingeniero de investigación de LLNL que ahora es profesor asistente en el Instituto de Tecnología de Georgia. Saha diseñó los experimentos para mostrar claramente cómo los cambios en la dosis de luz afectaron las transiciones entre los no curados, construcciones curadas y dañadas, e imprimió una variedad de objetos con dos tipos de polímero fotopolimerizable utilizando una impresora TPL disponible comercialmente.

"La popularidad de TPL radica en su capacidad para construir una variedad de estructuras tridimensionales arbitrariamente complejas, "Dijo Saha." Sin embargo, esto presenta un desafío para las técnicas tradicionales de monitoreo de procesos automatizados porque las estructuras curadas pueden verse radicalmente diferentes entre sí:los expertos humanos pueden identificar intuitivamente las transiciones. Nuestro objetivo aquí era mostrar que a las máquinas se les puede enseñar esta habilidad ".

Los investigadores recolectaron más de 1, 000 videos de varios tipos de piezas construidas bajo diferentes condiciones de dosis de luz. Xian Lee, estudiante de posgrado en la Universidad Estatal de Iowa, tamizado manualmente a través de cada fotograma de los videos, examinando decenas de miles de imágenes para analizar cada región de transición.

Usando el algoritmo de aprendizaje profundo, Los investigadores descubrieron que podían detectar la calidad de las piezas con una precisión superior al 95 por ciento en unos pocos milisegundos. creando una capacidad de monitoreo sin precedentes para el proceso de TPL. Giera dijo que los operadores podrían aplicar el algoritmo a un conjunto inicial de experimentos y crear un modelo preentrenado para acelerar la optimización de los parámetros y proporcionarles una forma de supervisar el proceso de construcción y anticipar problemas como un curado excesivo inesperado en el dispositivo.

"Lo que esto permite es un monitoreo cualitativo real del proceso donde antes no había capacidad para hacer eso, "Giera dijo, "Otra característica interesante es que básicamente solo usa datos de imagen. Si tuviera un área muy grande y estoy construyendo en varias ubicaciones de construcción para luego ensamblar una pieza maestra, De hecho, podría grabar videos de todas esas áreas, alimentar esas subimágenes en un algoritmo y tener un seguimiento paralelo ".

Con espíritu de transparencia, el equipo también describió casos en los que el algoritmo cometió errores en las predicciones, mostrando una oportunidad para mejorar el modelo para reconocer mejor las partículas de polvo y otras partículas que podrían afectar la calidad de construcción. El equipo dio a conocer todo el conjunto de datos al público, incluido el modelo, pesos de entrenamiento y datos reales para una mayor innovación por parte de la comunidad científica.

"Dado que el aprendizaje automático es un campo tan evolutivo, Si publicamos los datos, este problema puede beneficiarse de que otras personas lo resuelvan. Hemos creado este conjunto de datos de inicio para el campo, y ahora todos pueden avanzar, ", Dijo Giera." Esto nos permite beneficiarnos de la comunidad más amplia de aprendizaje automático, que pueden no saber tanto sobre la fabricación aditiva como nosotros, pero sí saben más sobre las nuevas técnicas que están desarrollando ".

El trabajo surgió de un proyecto anterior de Investigación y Desarrollo Dirigido por Laboratorio (LDRD) sobre litografía de dos fotones y se terminó bajo un LDRD actual titulado "Optimización Acelerada de Fabricación Multimodal (AMMO)".