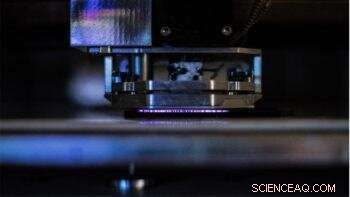

Los investigadores de Texas A&M y Essentium han desarrollado la tecnología para soldar capas adyacentes impresas en 3D de manera más efectiva, aumentando la fiabilidad del producto final. Crédito:Essentium

Permitiendo a los usuarios crear objetos desde simples juguetes hasta piezas protésicas personalizadas, Los plásticos son un material de impresión 3-D popular. Pero estas partes impresas son mecánicamente débiles, un defecto causado por la unión imperfecta entre las capas impresas individuales que componen la parte 3-D.

Investigadores de la Universidad de Texas A&M, en colaboración con científicos de la empresa Essentium, Inc. ha desarrollado ahora la tecnología necesaria para superar el "punto débil" de la impresión 3D. Al integrar la ciencia del plasma y la tecnología de nanotubos de carbono en la impresión 3D estándar, los investigadores soldaron capas impresas adyacentes de manera más efectiva, aumentando la fiabilidad global de la pieza final.

"Encontrar una manera de remediar la unión inadecuada entre las capas impresas ha sido una búsqueda constante en el campo de la impresión 3D, "dijo Micah Green, profesor asociado en el Departamento de Ingeniería Química de Artie McFerrin. "Ahora hemos desarrollado una tecnología sofisticada que puede reforzar la soldadura entre estas capas mientras imprimimos la pieza en 3D".

Sus hallazgos fueron publicados en la edición de febrero de la revista. Nano letras .

Los plásticos se utilizan comúnmente para la impresión tridimensional por extrusión, conocido técnicamente como modelado por deposición fundida. En esta técnica, El plástico fundido se extrae de una boquilla que imprime las piezas capa por capa. Mientras las capas impresas se enfrían, se fusionan entre sí para crear la parte 3-D final.

Sin embargo, los estudios muestran que estas capas se unen de manera imperfecta; Las piezas impresas son más débiles que las piezas idénticas fabricadas mediante moldeo por inyección, donde los plásticos fundidos simplemente adoptan la forma de un molde preestablecido al enfriarse. Para unir estas interfaces más a fondo, se requiere calefacción adicional, pero calentar piezas impresas con algo parecido a un horno tiene un gran inconveniente.

"Si pones algo en el horno, va a calentar todo, por lo que una pieza impresa en 3-D puede deformarse y derretirse, perdiendo su forma, "Dijo Green." Lo que realmente necesitábamos era alguna forma de calentar solo las interfaces entre las capas impresas y no toda la parte ".

Para promover la unión entre capas, el equipo recurrió a los nanotubos de carbono. Dado que estas partículas de carbono se calientan en respuesta a las corrientes eléctricas, los investigadores recubrieron la superficie de cada capa impresa con estos nanomateriales. Similar al efecto de calentamiento de las microondas en los alimentos, el equipo descubrió que estos recubrimientos de nanotubos de carbono se pueden calentar mediante corrientes eléctricas, permitiendo que las capas impresas se unan.

Para aplicar electricidad mientras se imprime el objeto, las corrientes deben superar un pequeño espacio de aire entre el cabezal de impresión y la pieza tridimensional. Una opción para salvar este espacio de aire es usar electrodos metálicos que toquen directamente la parte impresa, pero Green dijo que este contacto puede provocar daños inadvertidos en la pieza.

El equipo colaboró con David Staack, profesor asociado en el Departamento de Ingeniería Mecánica J. Mike Walker '66, para generar un haz de partículas de aire cargadas, o plasma, que podría llevar una carga eléctrica a la superficie de la pieza impresa. Esta técnica permitió que las corrientes eléctricas pasaran a través de la pieza impresa, calentando los nanotubos y soldando las capas.

Con la tecnología de plasma y el material termoplástico recubierto de nanotubos de carbono en su lugar, Los investigadores de Texas A&M y Essentium agregaron estos dos componentes a las impresoras 3D convencionales. Cuando los investigadores probaron la resistencia de las piezas impresas en 3D utilizando su nueva tecnología, descubrieron que su resistencia era comparable a la de las piezas moldeadas por inyección.

"El santo grial de la impresión 3D ha sido conseguir que la resistencia de la pieza impresa en 3D coincida con la de una pieza moldeada, "Dijo Green". En este estudio, Hemos utilizado con éxito el calentamiento localizado para fortalecer las piezas impresas en 3D de modo que sus propiedades mecánicas ahora compitan con las de las piezas moldeadas. Con nuestra tecnología, los usuarios ahora pueden imprimir una pieza personalizada, como una prótesis hecha a medida, y esta parte tratada térmicamente será mucho más resistente que antes ".