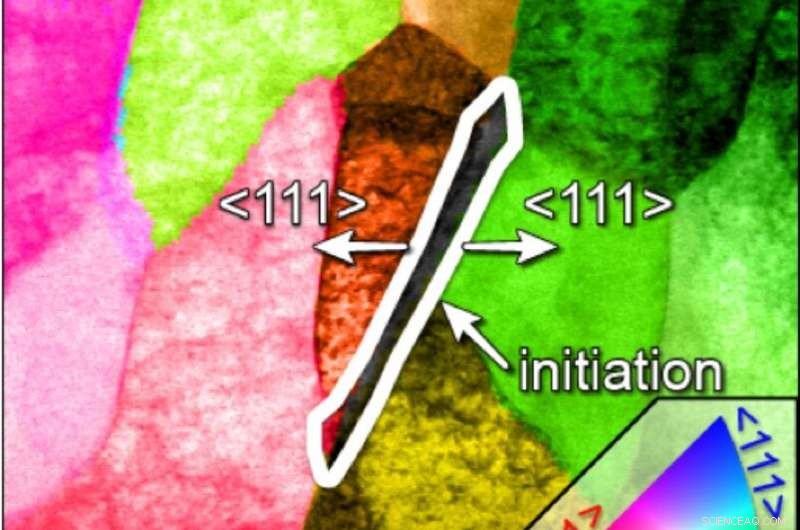

Un microscopio electrónico de transmisión de Sandia National Laboratories ayudó a crear este mapa de equilibrio de fase que muestra las áreas donde se observó corrosión del acero en la triple unión formada donde un grano de cementita colinda con dos granos de ferrita. Crédito:Katherine Jungjohann

Las tuberías de acero se oxidan y eventualmente fallan. Para prevenir desastres, las compañías petroleras y otras han creado modelos informáticos para predecir cuándo es necesario reemplazarlos. Pero si los propios modelos salen mal, solo pueden modificarse a través de la experiencia, un problema costoso si la detección llega demasiado tarde.

Ahora, investigadores de Sandia National Laboratories, el Centro de Nanotecnologías Integradas del Departamento de Energía y el Centro de Investigación Aramco en Boston, han descubierto que una forma particular de corrosión a nanoescala es responsable de una disminución impredecible de la vida útil de las tuberías de acero, según un artículo publicado recientemente en Naturaleza 's Degradación de materiales diario.

Utilizando microscopios electrónicos de transmisión, que disparan electrones a través de objetivos para tomar fotografías, los investigadores pudieron identificar la raíz del problema en una unión triple formada por un grano de cementita, un compuesto de carbono y hierro, y dos granos de ferrita, un tipo de hierro. Esta unión se forma con frecuencia durante la mayoría de los métodos de conformación de tuberías de acero.

Los átomos de hierro se deslizan

Los investigadores encontraron que el desorden interfacial en la estructura atómica de esas uniones triples facilitó que la solución corrosiva eliminara los átomos de hierro a lo largo de esa interfaz.

En el experimento, el proceso corrosivo se detuvo cuando la triple unión había sido consumida por la corrosión, pero la grieta dejada atrás permitió que la solución corrosiva atacara el interior del acero.

"Pensamos en una posible solución para formar nuevas tuberías, basado en cambiar la microestructura de la superficie del acero durante la forja, pero aún debe probarse y presentar una patente si funciona, "dijo la investigadora principal de Sandia, Katherine Jungjohann, autor de un artículo y microscopista principal. "Pero ahora creemos que sabemos dónde está el mayor problema".

El científico investigador senior de Aramco, Steven Hayden, agregó:"Esta fue la primera observación en tiempo real del mundo de la corrosión a nanoescala en un material del mundo real, el acero al carbono, que es el tipo de acero más común utilizado en la infraestructura en todo el mundo. identificamos los tipos de interfaces y mecanismos que juegan un papel en el inicio y progresión de la corrosión localizada del acero. El trabajo ya se está traduciendo en modelos que se utilizan para prevenir catástrofes relacionadas con la corrosión, como el colapso de la infraestructura y la rotura de tuberías ".

Para imitar la exposición química de la tubería en el campo, donde lo caro, los microscopios delicados no se podían mover, En Sandia se expusieron muestras de tuberías muy delgadas a una variedad de productos químicos que se sabe que pasan a través de los oleoductos.

El investigador de Sandia y autor del artículo, Khalid Hattar, puso una muestra seca en el vacío y utilizó un microscopio electrónico de transmisión para crear mapas de los tipos de grano de acero y su orientación. tanto como un piloto en un avión podría usar una cámara para crear mapas de áreas de tierras de cultivo y carreteras, excepto que los mapas de Hattar tenían una resolución de aproximadamente 6 nanómetros.

"Al comparar estos mapas antes y después de los experimentos de corrosión líquida, se pudo identificar una identificación directa de la primera fase que se desprendió de las muestras, esencialmente identificando el eslabón más débil en la microestructura interna, "Dijo Hattar.

El investigador de Sandia y autor del artículo Paul Kotula dijo:"La muestra que analizamos se consideró un acero con bajo contenido de carbono, pero tiene inclusiones de cementita con relativamente alto contenido de carbono, que son lugares de ataques de corrosión localizados.

"Nuestros microscopios electrónicos de transmisión fueron una pieza clave de este trabajo, permitiéndonos tomar imágenes de la muestra, observar el proceso de corrosión, y hacer un microanálisis antes y después de que ocurriera la corrosión para identificar el papel que juegan los granos de ferrita y cementita y el producto de corrosión ".

Cuando Hayden comenzó a trabajar en la investigación de la corrosión, él dijo, "Me asustó lo compleja y poco entendida que es la corrosión. Esto se debe en gran parte a que los experimentos realistas involucrarían la observación de materiales complejos como el acero en entornos líquidos y con resolución a nanoescala, y la tecnología para lograr tal hazaña se había desarrollado recientemente y aún no se había aplicado a la corrosión. Ahora somos optimistas de que el trabajo adicional en Sandia y el Centro de Nanotecnologías Integradas nos permitirá repensar los procesos de fabricación para minimizar la expresión de las nanoestructuras susceptibles que hacen que el acero sea vulnerable a los mecanismos de descomposición acelerada ".

Camino invisible de corrosión localizada

La corrosión localizada es diferente de la corrosión uniforme. Este último se presenta en forma masiva y es altamente predecible. El primero es invisible, creando una vía observable solo en su punto final y aumentando las tasas de corrosión masiva al facilitar la propagación de la corrosión.

"Una mejor comprensión de los mecanismos por los cuales la corrosión se inicia y progresa en este tipo de interfaces en el acero será clave para mitigar las pérdidas relacionadas con la corrosión, "según el periódico.