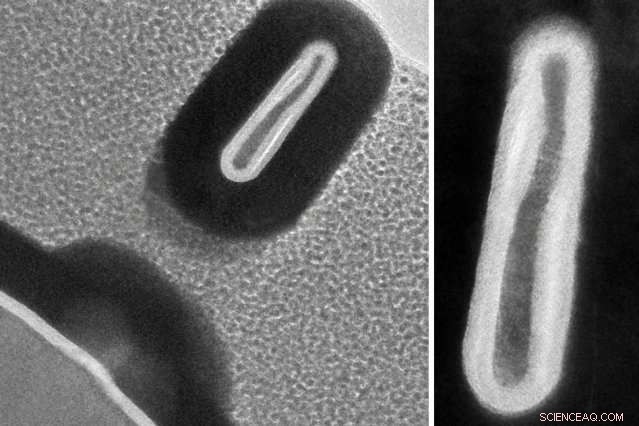

Usando una nueva técnica de fabricación, Los investigadores del MIT fabricaron un transistor 3-D de menos de la mitad del ancho de los modelos comerciales más delgados de la actualidad, lo que podría ayudar a colocar muchos más transistores en un solo chip de computadora. En la foto se muestra una sección transversal de uno de los transistores de los investigadores que mide solo 3 nanómetros de ancho. Crédito:Instituto de Tecnología de Massachusetts

Investigadores del MIT y la Universidad de Colorado han fabricado un transistor 3-D que es menos de la mitad del tamaño de los modelos comerciales más pequeños de la actualidad. Para hacerlo desarrollaron una nueva técnica de microfabricación que modifica el material semiconductor átomo por átomo.

La inspiración detrás del trabajo fue mantenerse al día con la Ley de Moore, una observación hecha en la década de 1960 de que el número de transistores en un circuito integrado se duplica aproximadamente cada dos años. Para adherirse a esta "regla de oro" de la electrónica, los investigadores están constantemente encontrando formas de meter tantos transistores como sea posible en microchips. La última tendencia son los transistores 3-D que se colocan verticalmente, como aletas, y miden alrededor de 7 nanómetros de ancho, decenas de miles de veces más delgado que un cabello humano. Decenas de miles de millones de estos transistores pueden caber en un solo microchip, que es aproximadamente del tamaño de una uña.

Como se describe en un documento presentado en el IEEE International Electron Devices Meeting de esta semana, los investigadores modificaron una técnica de grabado químico recientemente inventada, llamado grabado a nivel atómico térmico (ALE térmico), para permitir la modificación de precisión de materiales semiconductores a nivel atómico. Usando esa técnica, los investigadores fabricaron transistores 3-D que son tan estrechos como 2,5 nanómetros y más eficientes que sus homólogos comerciales.

En la actualidad existen métodos similares de grabado a nivel atómico, pero la nueva técnica es más precisa y produce transistores de mayor calidad. Es más, reutiliza una herramienta de microfabricación común utilizada para depositar capas atómicas en materiales, lo que significa que podría integrarse rápidamente. Esto podría habilitar chips de computadora con muchos más transistores y un mayor rendimiento, dicen los investigadores.

"Creemos que este trabajo tendrá un gran impacto en el mundo real, "dice el primer autor Wenjie Lu, estudiante de posgrado en Microsystems Technology Laboratories (MTL) del MIT. "A medida que la ley de Moore continúa reduciendo el tamaño de los transistores, es más difícil fabricar tales dispositivos a nanoescala. Para diseñar transistores más pequeños, necesitamos poder manipular los materiales con precisión a nivel atómico ".

Junto a Lu en el papel están:Jesús A. del Alamo, profesor de ingeniería eléctrica e informática e investigador de MTL que dirige el Grupo de transistores Xtreme; Lisa Kong '18, recién graduada del MIT; El postdoctorado del MIT Alon Vardi; y Jessica Murdzek, Jonas Gertsch, y el profesor Steven George de la Universidad de Colorado.

Átomo por átomo

La microfabricación implica deposición (película creciente sobre un sustrato) y grabado (patrones de grabado en la superficie). Para formar transistores, la superficie del sustrato queda expuesta a la luz a través de fotomáscaras con la forma y estructura del transistor. Todo el material expuesto a la luz se puede grabar con productos químicos, mientras que el material oculto detrás de la fotomáscara permanece.

Las técnicas más modernas para la microfabricación se conocen como deposición de capa atómica (ALD) y grabado de capa atómica (ALE). En ALD, dos productos químicos se depositan sobre la superficie del sustrato y reaccionan entre sí en un reactor de vacío para formar una película del espesor deseado, una capa atómica a la vez.

Las técnicas tradicionales de ALE utilizan plasma con iones altamente energéticos que eliminan los átomos individuales de la superficie del material. Pero estos causan daños en la superficie. Estos métodos también exponen el material al aire, donde la oxidación causa defectos adicionales que dificultan el desempeño.

En 2016, el equipo de la Universidad de Colorado inventó el ALE térmico, una técnica que se parece mucho a la ALD y se basa en una reacción química llamada "intercambio de ligandos". En este proceso, un ion en un compuesto llamado ligando, que se une a átomos de metal, es reemplazado por un ligando en un compuesto diferente. Cuando los productos químicos se eliminan, la reacción hace que los ligandos de reemplazo eliminen átomos individuales de la superficie. Aún en su infancia, ALE térmico tiene, hasta aquí, sólo se ha utilizado para grabar óxidos.

En este nuevo trabajo, los investigadores modificaron el ALE térmico para trabajar en un material semiconductor, utilizando el mismo reactor reservado para ALD. Utilizaron un material semiconductor aleado, llamado arseniuro de galio indio (o InGaAs), que se elogia cada vez más como un método más rápido, alternativa más eficiente al silicio.

Los investigadores expusieron el material al fluoruro de hidrógeno, el compuesto utilizado para el trabajo térmico original ALE, que forma una capa atómica de fluoruro metálico en la superficie. Luego, vertieron un compuesto orgánico llamado cloruro de dimetilaluminio (DMAC). El proceso de intercambio de ligando ocurre en la capa de fluoruro metálico. Cuando se purga el DMAC, siguen los átomos individuales.

La técnica se repite durante cientos de ciclos. En un reactor separado, los investigadores luego depositaron la "puerta, "el elemento metálico que controla los transistores para encender o apagar.

En experimentos, los investigadores eliminaron solo 0,02 nanómetros de la superficie del material a la vez. "Estás pelando una cebolla, capa por capa, "Lu dice". En cada ciclo, podemos grabar solo el 2 por ciento de un nanómetro de un material. Eso nos da una precisión súper alta y un control cuidadoso del proceso ".

Debido a que la técnica es tan similar a la ALD, "puede integrar este ALE térmico en el mismo reactor en el que trabaja en la deposición, ", dice del Alamo. Sólo se requiere un" pequeño rediseño de la herramienta de deposición para manejar nuevos gases para hacer deposición inmediatamente después del grabado ". … Eso es muy atractivo para la industria ".

Más delgada, mejores "aletas"

Usando la técnica, los investigadores fabricaron FinFET, Transistores 3-D utilizados en muchos de los dispositivos electrónicos comerciales actuales. Los FinFET consisten en una "aleta" delgada de silicio, de pie verticalmente sobre un sustrato. La puerta está envuelta esencialmente alrededor de la aleta. Debido a su forma vertical, entre 7 mil millones y 30 mil millones de FinFET pueden exprimirse en un chip. A partir de este año, Manzana, Qualcomm, y otras empresas de tecnología comenzaron a utilizar FinFET de 7 nanómetros.

La mayoría de los FinFET de los investigadores medían menos de 5 nanómetros de ancho, un umbral deseado en la industria, y aproximadamente 220 nanómetros de altura. Es más, la técnica limita la exposición del material a defectos causados por el oxígeno que hacen que los transistores sean menos eficientes.

El dispositivo funcionó aproximadamente un 60 por ciento mejor que los FinFET tradicionales en "transconductancia, ", informan los investigadores. Los transistores convierten una pequeña entrada de voltaje en una corriente entregada por la puerta que enciende o apaga el transistor para procesar los 1 (encendido) y 0 (apagado) que impulsan el cálculo. La transconductancia mide cuánta energía se necesita para convertir ese voltaje.

Limitar los defectos también conduce a un mayor contraste on-off, dicen los investigadores. Idealmente, desea que fluya una alta corriente cuando los transistores están encendidos, para manejar cálculos pesados, y casi no fluye corriente cuando están apagados, para ahorrar energía. "Ese contraste es esencial para hacer interruptores lógicos eficientes y microprocesadores muy eficientes, "dice del Alamo." Hasta ahora, tenemos la mejor proporción [entre los FinFET] ".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.