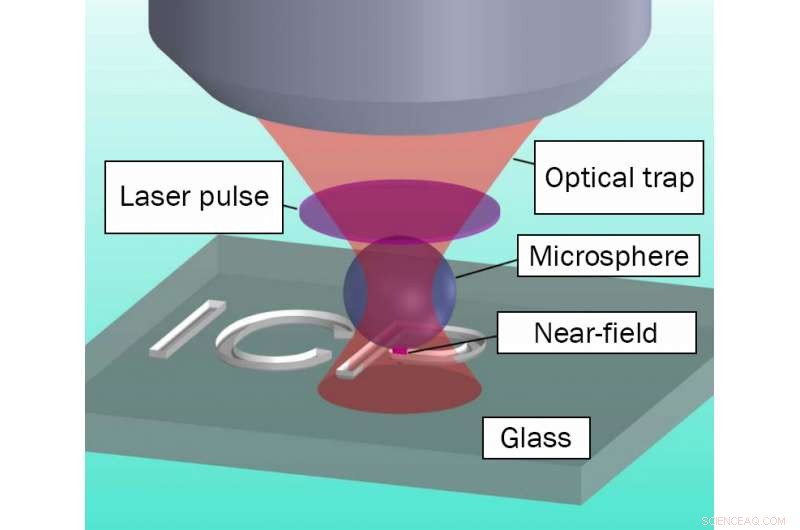

Fig. 1. La configuración experimental. Crédito:Publicaciones ACS / Materiales e interfaces aplicados

En un estudio conjunto, una colaboración de científicos rusos ha desarrollado un mecanismo de deposición láser de patrones sobre vidrio con una resolución 1000 veces menor que el ancho de un cabello humano. Los láseres se enfocaron a través de pequeñas esferas de vidrio, en lugar de lentes tradicionales. Este mecanismo permite la aplicación de patrones complejos a una superficie de vidrio de manera relativamente fácil y económica, obteniendo una resolución espacial de menos de 100 nanómetros.

El método propuesto permitirá la creación suficientemente rápida y barata de sensores y microchips a nanoescala. Según los científicos, es mucho más barato y tecnológicamente más fácil que cualquiera de los métodos utilizados anteriormente, y la nueva aplicación permite la deposición de los dibujos de la computadora en la superficie del vidrio con una resolución aceptable. Para demostrar este método, la abreviatura del Instituto de Física Química (ICP) se depositó sobre vidrio con una resolución de unos 100 nanómetros. El nanograbado se utiliza para crear circuitos ultraprecisos en microfluidos. El fluido operativo puede fluir a través de los canales grabados, conectando varias partes del circuito. Cuanto menor sea el tamaño de dicho circuito, cuanto mayor sea la resolución del grabado.

Un láser de femtosegundos permite la deposición de complejos, Patrones bidimensionales y tridimensionales en la superficie de materiales transparentes. La resolución (el tamaño mínimo del detalle de la imagen del patrón) siempre es un problema en este tipo de tareas, ya que está limitado (por razones físicas) por la longitud de onda del láser. Cuanto mayor sea la resolución, cuanto menor sea el tamaño de los patrones aplicados.

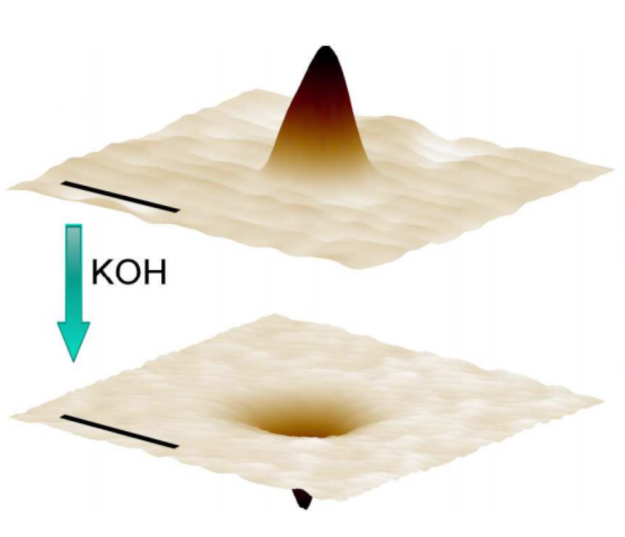

Fig. 2. La superficie del vidrio tratada con láser antes y después de la aplicación de álcali. (del artículo)

Para mejorar la resolución, el efecto de campo cercano se utiliza a menudo. Este método implica enfocar un rayo láser, utilizando nanopartículas metálicas o una capa de microesferas dieléctricas como "lente". Sin embargo, estos métodos complican el proceso de deposición del patrón, ya que están fijos en el espacio.

En su trabajo, los autores proponen un enfoque diferente. Usando un rayo de luz en un fluido, crean una especie de trampa donde colocan microesferas de vidrio. La ventaja de este método de enfoque es que la trampa se puede mover, moviendo así la lente en el espacio y enfocando el láser al área deseada del vidrio.

Sin embargo, simplemente mover un rayo láser a lo largo de la superficie no es suficiente. La exposición al láser conduce a la formación de montículos pero no a cráteres. Estos montículos son bastante abruptos y anchos, pero el efecto del álcali a una temperatura de 90 ° C convierte los montículos en cráteres lisos de menor anchura. Esta estructuración de dos pasos permite alcanzar una resolución por debajo de 100 nanómetros (nm). Por el contrario, estructuración en un solo paso, en el que la superficie se trata solo con un láser, proporciona precisión por debajo de 150 a 200 nm (dependiendo de la complejidad de la estructura).

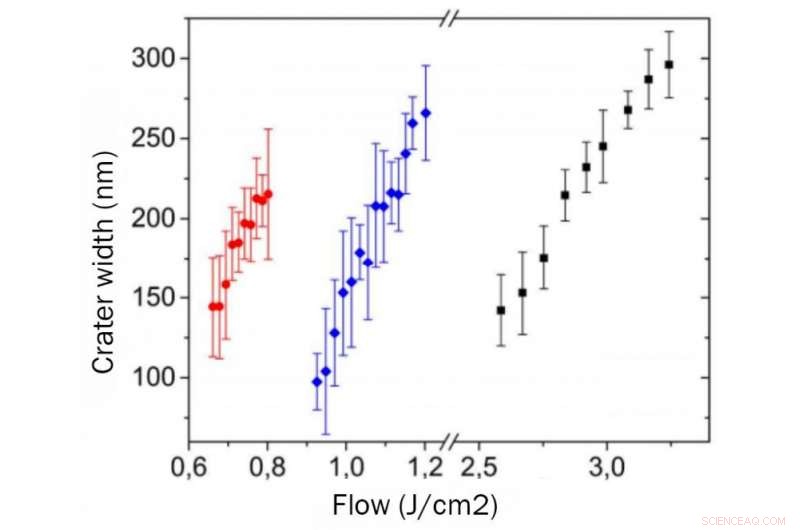

Fig. 3. La dependencia del ancho de los cráteres de la potencia de radiación láser. Rojo:para microesferas de 2,25 micrones de tamaño, azul - 1,15 micrones, negro - sin microesferas. Crédito:Publicaciones ACS / Materiales e interfaces aplicados

Inicialmente, la superficie del vidrio se irradia con un láser de femtosegundos. El pulso láser se enfoca por medio de una perla de vidrio, que es guiado por una "trampa" óptica a un área predeterminada del vidrio. Como resultado, se forman montículos anchos en la superficie del vidrio; después del tratamiento superficial con una solución alcalina, estos montículos se convierten en cráteres más pequeños de formas más aerodinámicas.

Además del patrón directo, los científicos investigaron la dependencia de la resolución, es decir, el tamaño del cráter, de la potencia del láser. Los resultados mostraron que se podría obtener una mayor precisión con esferas pequeñas, que permiten una resolución por debajo de 100 nm.

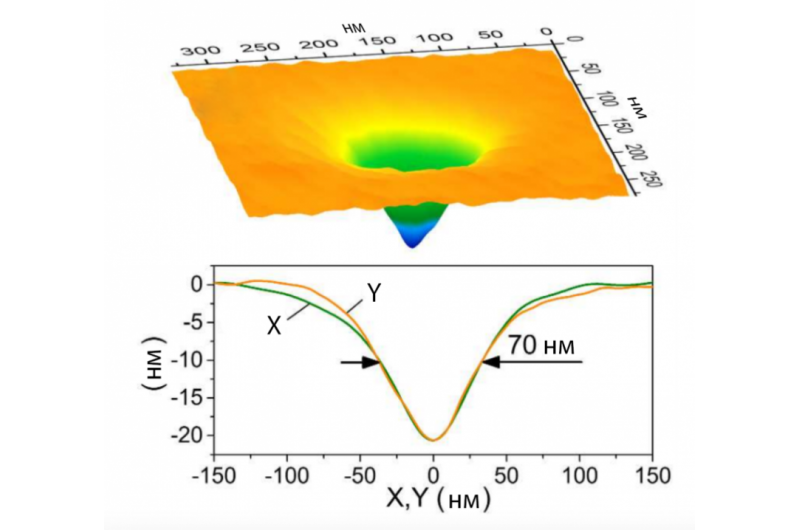

El ancho mínimo del cráter obtenido fue de 70 nm. La siguiente figura muestra este cráter en particular, y el gráfico muestra la forma del cráter en dos ejes.

Fig. 4. La Imagen del cráter más pequeño (70 nm). Crédito:Publicaciones ACS / Materiales e interfaces aplicados

La publicación demuestra que la técnica del grabado permite estructuras relativamente complejas. Para probar esto, la superficie del vidrio se grabó con la abreviatura del Instituto de Física Química (ICP). El ancho promedio de cada letra es de 100 nm, profundidad - 20 nm (ver Fig. a continuación con una escala - 500 nm).

"La creación de ranuras y canales delgados se puede utilizar en los campos de la química y la biología para la producción de microfluidos y en varias nanoplantas, "dice Aleksander Shakhov, el coautor del artículo, Postgrado de la Facultad de Física General y Aplicada del MIPT.

Los canales para líquidos grabados por estos métodos se utilizan para el desarrollo de pequeños, sensores precisos que trabajan con líquidos. El artículo en cuestión también sugiere un mecanismo de nanoestructuración suficientemente rápido y económico. Tal enfoque puede permitir la creación rápida y sin complicaciones tecnológicas de dispositivos y sensores económicos mediante la aplicación de estructuras complejas de ranuras y canales delgados a través de los cuales fluirá el fluido operativo.

Fig. 5. Abreviatura ICP aplicada al vidrio. Crédito:Publicaciones ACS / Materiales e interfaces aplicados