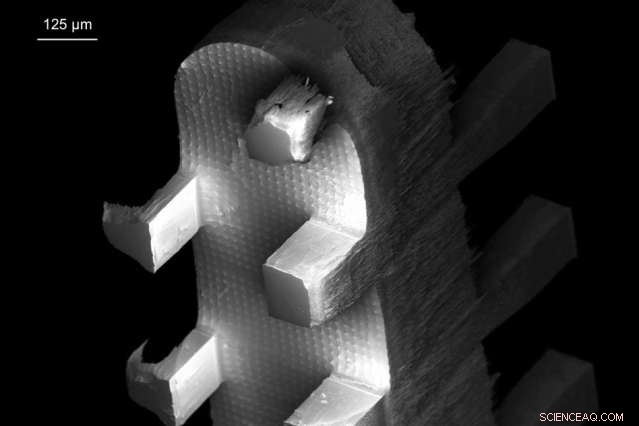

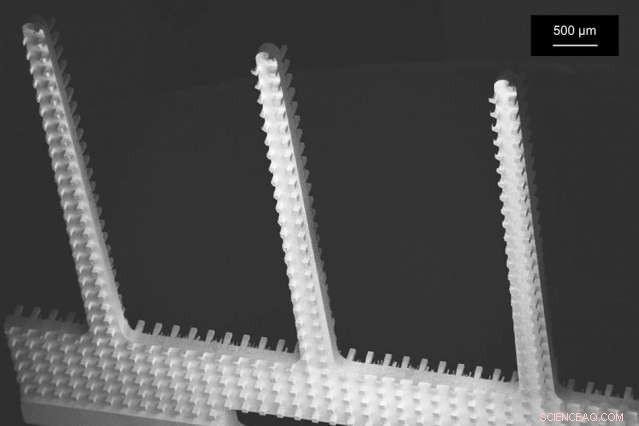

Una micrografía electrónica de barrido de los nuevos emisores de microfibras, mostrando las matrices de columnas rectangulares grabadas en sus lados.

Las nanofibras (filamentos de polímero de solo un par de cientos de nanómetros de diámetro) tienen una amplia gama de aplicaciones potenciales, desde celdas solares hasta filtración de agua y celdas de combustible. Pero hasta ahora, su alto costo de fabricación los ha relegado a unas pocas industrias de nicho.

En el último número de la revista Nanotecnología , Los investigadores del MIT describen una nueva técnica para producir nanofibras que aumenta cuatro veces la tasa de producción y reduce el consumo de energía en más del 90 por ciento. manteniendo la perspectiva de barato, producción eficiente de nanofibras.

"Hemos demostrado una forma sistemática de producir nanofibras mediante electrohilado que supera el estado del arte, "dice Luis Fernando Velásquez-García, un científico investigador principal en los Laboratorios de Tecnología de Microsistemas del MIT, quien dirigió el nuevo trabajo. "Pero la forma en que se hace abre una posibilidad muy interesante. Nuestro grupo y muchos otros grupos están trabajando para impulsar la impresión 3D aún más, para que sea posible imprimir componentes que transduzcan, que actúan, que intercambian energía entre diferentes dominios, como solar a eléctrico o mecánico. Tenemos algo que encaja naturalmente en esa imagen. Tenemos una serie de emisores que se pueden considerar como una impresora de matriz de puntos, donde podría controlar individualmente cada emisor para imprimir depósitos de nanofibras ".

Cuento enredado

Las nanofibras son útiles para cualquier aplicación que se beneficie de una alta proporción de área de superficie a volumen:células solares, por ejemplo, que intentan maximizar la exposición a la luz solar, o electrodos de pila de combustible, que catalizan reacciones en sus superficies. Las nanofibras también pueden producir materiales que son permeables solo a escalas muy pequeñas, como filtros de agua, o que sean notablemente resistentes para su peso, como una armadura corporal.

Una micrografía electrónica de barrido de los nuevos emisores de microfibras, mostrando las matrices de columnas rectangulares grabadas en sus lados.

La técnica estándar para fabricar nanofibras se llama electrohilado, y viene en dos variedades. En el primero, se bombea una solución de polímero a través de una pequeña boquilla, y luego un fuerte campo eléctrico lo extiende. El proceso es lento sin embargo, y el número de boquillas por unidad de área está limitado por el tamaño del sistema hidráulico de la bomba.

El otro enfoque consiste en aplicar un voltaje entre un tambor giratorio cubierto por conos metálicos y un electrodo colector. Los conos se sumergen en una solución de polímero, y el campo eléctrico hace que la solución viaje a la parte superior de los conos, donde se emite hacia el electrodo como una fibra. Ese enfoque es errático, sin embargo, y produce fibras de longitudes desiguales; también requiere voltajes de hasta 100, 000 voltios.

Pensando en pequeño

Velásquez-García y sus coautores:Philip Ponce de Leon, un ex alumno de maestría en ingeniería mecánica; Frances Hill, un ex postdoctorado en el grupo de Velásquez-García que ahora está en KLA-Tencor; y Eric Heubel, un postdoctorado actual:adapte el segundo enfoque, pero en una escala mucho menor, utilizando técnicas comunes en la fabricación de sistemas microelectromecánicos para producir matrices densas de diminutos emisores. El pequeño tamaño de los emisores reduce el voltaje necesario para impulsarlos y permite empaquetar más de ellos juntos. aumento de la tasa de producción.

Al mismo tiempo, una textura nudosa grabada en los lados de los emisores regula la velocidad a la que el fluido fluye hacia sus puntas, produciendo fibras uniformes incluso a altas tasas de fabricación. "Hicimos todo tipo de experimentos, y todos muestran que la emisión es uniforme, "Dice Velásquez-García.

Para construir sus emisores, Velásquez-García y sus colegas utilizan una técnica llamada grabado profundo de iones reactivos. En cada cara de una oblea de silicio, graban densos conjuntos de diminutas columnas rectangulares (decenas de micrómetros de diámetro) que regularán el flujo de fluido por los lados de los emisores. Luego cortaron patrones de dientes de sierra de la oblea. Los dientes de sierra están montados verticalmente, y sus bases se sumergen en una solución de agua desionizada, etanol, y un polímero disuelto.

Cuando se monta un electrodo opuesto a los dientes de sierra y se aplica un voltaje entre ellos, la mezcla de agua y etanol fluye hacia arriba, arrastrando cadenas de polímero con él. El agua y el etanol se disuelven rápidamente. dejando una maraña de filamentos de polímero frente a cada emisor, en el electrodo.

Los investigadores pudieron empaquetar 225 emisores, varios milímetros de largo, en un chip cuadrado de unos 35 milímetros de lado. Al voltaje relativamente bajo de 8, 000 voltios, ese dispositivo produjo cuatro veces más fibra por unidad de área que los mejores dispositivos comerciales de electrohilado.

El trabajo es "una forma elegante y creativa de demostrar la gran capacidad de los procesos de fabricación de MEMS [sistemas microelectromecánicos] tradicionales hacia la nanofabricación paralela, "dice Reza Ghodssi, profesor de ingeniería eléctrica en la Universidad de Maryland. En relación con otros enfoques, él añade, existe "un mayor potencial para escalarlo mientras se mantiene la integridad y precisión con las que se aplica el método de procesamiento".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.