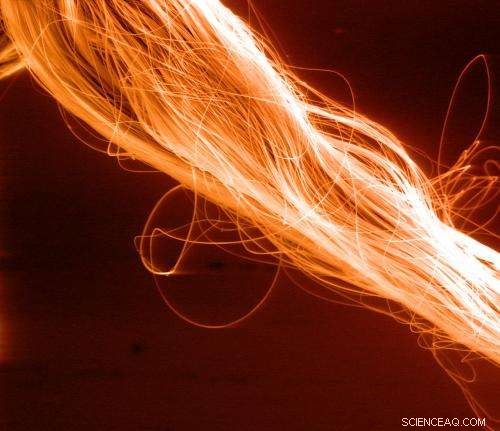

La microscopía electrónica de barrido de alta resolución muestra una parte de un gran paquete de nanofibras continuas ultrarresistentes y resistentes desarrolladas por investigadores de la UNL. Crédito:Joel Brehm, Dimitry Papkov, Yuris Dzenis

Los ingenieros de materiales de la Universidad de Nebraska-Lincoln han desarrollado una nanofibra estructural que es fuerte y resistente, un descubrimiento que podría transformar todo, desde aviones y puentes hasta chalecos antibalas y bicicletas.

Sus hallazgos aparecen en la portada de la edición de abril de esta semana de la revista de la American Chemical Society, ACS Nano .

"Todo lo que esté hecho de compuestos puede beneficiarse de nuestras nanofibras, "dijo el líder del equipo, Yuris Dzenis, Profesor McBroom de Ingeniería Mecánica y de Materiales y miembro del Centro de Materiales y Nanociencia de Nebraska de la UNL.

"Nuestro descubrimiento añade una nueva clase de material a la muy selecta familia actual de materiales que han demostrado simultáneamente una alta resistencia y tenacidad".

En materiales estructurales, La sabiduría convencional sostiene que la fuerza se obtiene a expensas de la tenacidad. La resistencia se refiere a la capacidad de un material para soportar una carga. La dureza de un material es la cantidad de energía necesaria para romperlo; así que cuanto más se abolla un material, o se deforma de alguna manera, es menos probable que se rompa. Un plato de cerámica por ejemplo, puede llevar la cena a la mesa, pero se hace añicos si se cae, porque carece de tenacidad. Una pelota de goma por otra parte, se deforma fácilmente, pero no se rompe porque es duro débil. Típicamente, la fuerza y la tenacidad son mutuamente excluyentes.

Dzenis y sus colegas desarrollaron una nanofibra de poliacrilonitrilo excepcionalmente delgada, un tipo de polímero sintético relacionado con el acrílico, utilizando una técnica llamada electrohilado. El proceso consiste en aplicar alto voltaje a una solución de polímero hasta que se expulsa un pequeño chorro de líquido, dando como resultado una longitud continua de nanofibras.

Descubrieron que al hacer la nanofibra más delgada de lo que se había hecho antes, no solo se hizo más fuerte, como se esperaba, pero también más duro.

Dzenis sugirió que la dureza proviene de la baja cristalinidad de las nanofibras. En otras palabras, tiene muchas áreas que están desorganizadas estructuralmente. Estas regiones amorfas permiten que las cadenas moleculares se deslicen más, dándoles la capacidad de absorber más energía.

La imagen de microscopía electrónica de barrido de alta resolución muestra nanofibras continuas resistentes fabricadas y estudiadas por la Universidad de Nebraska-Lincoln. Crédito:Joel Brehm, Yan Zou, Yuris Dzenis

Las fibras más avanzadas tienen menos regiones amorfas, por lo que se rompen con relativa facilidad. En un avión, que utiliza muchos materiales compuestos, una rotura abrupta podría provocar un accidente catastrófico. Para compensar, los ingenieros utilizan más material, que hace aviones, y otros productos, más pesado.

"Si los materiales estructurales fueran más duros, uno podría hacer que los productos fueran más livianos y aún así ser muy seguros, "Dijo Dzenis.

Armadura, como chalecos antibalas, también requiere un material que sea fuerte y resistente. "Para detener la bala, necesita el material para poder absorber energía antes de fallar, y eso es lo que harán nuestras nanofibras, " él dijo.