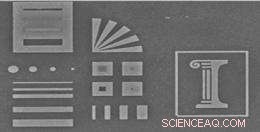

Un sello de vidrio reproduce con precisión, Grabados a escala nanométrica en plata. El grabado original, en la foto de arriba, tiene 10 micrones de ancho, menos de un cuarto del diámetro de un cabello humano. Imagen:Kyle Jacobs

Los avances en la tecnología de microchip algún día pueden permitir a los médicos realizar pruebas para cientos de enfermedades, seleccionando moléculas específicas, como las células cancerosas en etapa temprana, a partir de una sola gota de sangre. Pero fabricar esos diseños de "laboratorio en un chip":diminutos, matrices de sensores diagonísticos integrados en superficies tan pequeñas como un centímetro cuadrado:es un desafío técnico, hazaña costosa y que requiere mucho tiempo.

Ahora, Los investigadores del MIT han elaborado un sencillo técnica precisa y reproducible que reduce el tiempo y el costo de fabricación de dichos sensores. Nicolás Fang, profesor asociado de ingeniería mecánica, ha desarrollado una técnica de grabado que graba pequeños, patrones de tamaño nanométrico en superficies metálicas usando un pequeño, sello activado por voltaje hecho de vidrio. Fang dice los grabados, hecho de pequeños puntos de menos de una centésima parte del ancho de un cabello humano, actúan como antenas ópticas que pueden identificar una sola molécula al captar su longitud de onda específica.

"Si puede crear una antena óptica con dimensiones precisas ... puede usarlas para informar el tráfico a escala molecular, ”Dice Fang.

Los investigadores informaron sobre el nuevo proceso de fabricación en la edición en línea del 21 de septiembre de la revista. Nanotecnología .

Obstáculos al mercado

El nuevo enfoque del sello de vidrio puede ayudar a los investigadores a superar un gran obstáculo en la fabricación de laboratorio en un chip:a saber, aumentar proporcionalmente. Hoy en día, los científicos fabrican nanosensores utilizando litografía por haz de electrones, una técnica costosa y que requiere mucho tiempo que utiliza un haz de electrones enfocado para grabar lentamente patrones en superficies metálicas. El proceso, aunque extremadamente preciso, también es extremadamente caro:Fang dice que es común que las instalaciones alquilen este tipo de equipos por 200 dólares la hora. Fabricar un patrón de seis milímetros cuadrados suele llevar medio día, por lo que si los sensores fabricados con litografía por haz de electrones se introdujeran en el mercado comercial, Fang estima que costarían más de $ 600 cada uno.

"Nadie quiere patatas fritas tan caras, ”Dice Fang. “Las pruebas de biología buscan algo que sea barato pero confiable. Y eso excluye a algunos de los más elegantes, tecnologías más caras ".

Eso también puede excluir algunas tecnologías más baratas que se están desarrollando en la actualidad. Por ejemplo, La litografía de nanoimpresión es un método simple, Proceso de bajo costo en el que se presiona un polímero moldeable sobre un patrón de circuito maestro. Cuando se expone a la luz ultravioleta, el polímero se endurece; cuando se despega del circuito maestro, forma un molde que se puede llenar con un sustrato metálico para hacer una copia del patrón del circuito original. Los científicos suelen lavar el molde de polímero para aislar el nuevo patrón metálico.

Sin embargo, Fang dice este enfoque, aunque económico, también puede ser impreciso. Es posible que el material de polímero blando no se ajuste exactamente al patrón original, resultando en un moho con protuberancias, abolladuras y otras imperfecciones, y copias que no son exactamente iguales al original. Dado que el proceso requiere lavar el molde de polímero, los científicos necesitan utilizar más material polimérico para fabricar más copias.

Una inspiración para soplar vidrio

Fang y sus colegas idearon una técnica que puede resolver el costo, cuestiones de precisión y reproducibilidad de otras tecnologías. El equipo adoptó un enfoque similar al de la litografía por nanoimpresión. Pero en lugar de polímero, los investigadores utilizaron vidrio como material de moldeo.

"Me inspiraron los sopladores de vidrio, que realmente usan sus habilidades para formar botellas y vasos de precipitados, ”Dice Fang. "Aunque pensamos que el vidrio es frágil, en la etapa fundida, en realidad es muy maleable y suave, y puede tomar rápida y suavemente la forma de un molde de yeso. Eso es a gran escala pero sorprendentemente también funciona muy bien a pequeña escala, a muy alta velocidad ".

Teniendo esto en cuenta, Fang y su equipo buscaron un material vidrioso que cumpliera con sus requisitos, y encontré un candidato ideal en una forma de vidrio superiónico:vidrio compuesto en parte de iones, que se puede activar electroquímicamente cuando se bombea con voltaje.

Los investigadores llenaron una pequeña jeringa con partículas de vidrio y calentaron la aguja para derretir el vidrio del interior. Luego presionaron el vidrio fundido en un patrón maestro, formando un molde que se endurecía al enfriarse. Luego, el equipo presionó el molde de vidrio sobre un sustrato plateado plano, y aplicó una pequeña, Potencial eléctrico de 90 milivoltios por encima de la capa de plata. Los iones estimulados por voltaje en ambas superficies, y activó el molde de vidrio para grabar esencialmente en el sustrato metálico.

El grupo pudo producir patrones de puntos diminutos, 30 nanómetros de ancho, en patrones de triángulos, rectángulos y, en broma, una columna iónica, a una resolución más precisa que la litografía por nanoimpresión.

"Terminas con un mejor corte, ”Dice Fang. "Y tenemos un sello que se puede reutilizar muchas veces".

Para tener un impacto real en la fabricación de sensores a gran escala, el grupo tendrá que demostrar que el sello se puede reutilizar muchos, muchas veces, según S.V. Sreenivasan, profesor de ingeniería mecánica en la Universidad de Texas en Austin.

“Tiene el potencial de tener un costo significativamente menor para modelar metales como la plata, ”Dice Sreenivasan. sin embargo, Todavía es necesario demostrar un proceso de alto rendimiento con una larga vida útil del sello. Otra contribución valiosa podría ser centrarse en recuperar la plata que se elimina durante el modelado del metal, ya que esto abordaría aún más las aplicaciones sensibles a los costos ”.

Fang reconoce que todavía existen barreras de costo para este proceso de grabado de vidrio:todavía requiere el uso de un patrón metálico maestro, hecho a través de una costosa litografía. Sin embargo, señala que solo un patrón maestro, y un sello de vidrio, es necesario para producir en masa una línea completa del mismo sensor, lo que puede acercar la producción a gran escala a la realidad.

"Con este sello, Puedo reproducir quizás decenas de cientos de estos sensores, y cada uno de ellos será casi idéntico, ”Dice Fang. "Así que este es un avance fascinante para nosotros, y nos permite imprimir antenas más eficientes ".