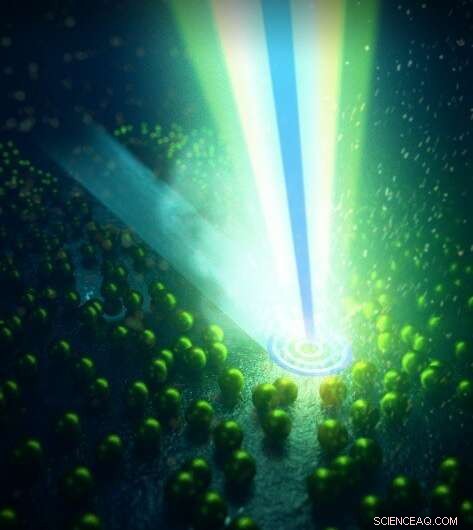

Para abordar la porosidad y los defectos en la impresión 3D de metales, Los investigadores del Laboratorio Nacional Lawrence Livermore experimentaron con formas exóticas de rayos láser ópticos conocidos como rayos de Bessel, que recuerdan a los patrones de diana. Descubrieron que los rayos tenían propiedades únicas, como la autocuración y la no difracción, y redujo la probabilidad de formación de poros y "keyholing, ”Un fenómeno inductor de porosidad exacerbado por el uso de rayos gaussianos. Crédito:Laboratorio Nacional Lawrence Livermore

Si bien las técnicas de impresión 3D basadas en láser han revolucionado la producción de piezas metálicas al expandir enormemente la complejidad del diseño, Los rayos láser utilizados tradicionalmente en la impresión de metales tienen inconvenientes que pueden provocar defectos y un rendimiento mecánico deficiente.

Los investigadores del Laboratorio Nacional Lawrence Livermore están abordando el problema mediante la exploración de formas alternativas a los rayos gaussianos comúnmente empleados en los procesos de impresión láser de alta potencia, como la fusión por lecho de polvo láser (LBPF). En un artículo publicado por Avances de la ciencia , Los investigadores experimentaron con formas de haz óptico exóticas conocidas como haces de Bessel, que recuerdan a los patrones de diana, que poseen una serie de propiedades únicas, como la autocuración y la no difracción. Descubrieron que la aplicación de este tipo de vigas reducía la probabilidad de formación de poros y "keyhoing, "un fenómeno inductor de porosidad en LPBF exacerbado por el uso de rayos gaussianos. El trabajo aparece en la portada del 17 de septiembre de la revista.

Los investigadores de LLNL dijeron que el trabajo indica que formas alternativas como los rayos de Bessel podrían aliviar las principales preocupaciones en la técnica LBPF:el gran gradiente térmico y las inestabilidades complejas de la masa fundida que ocurren donde el láser se encuentra con el polvo metálico. Los problemas se deben principalmente a las formas de haz gaussiano que la mayoría de las los sistemas láser de alta potencia suelen producir.

"Usar rayos gaussianos es muy parecido a usar un lanzallamas para cocinar la comida; no tienes mucho control sobre cómo se deposita el calor alrededor del material, "dijo el autor principal y científico investigador de LLNL Thej Tumkur Umanath." Con un haz de Bessel, el hecho de que redistribuimos parte de esa energía lejos del centro significa que podemos diseñar perfiles térmicos y reducir los gradientes térmicos para ayudar al refinamiento microestructural del grano y, por último, dan como resultado piezas más densas y superficies más lisas ".

Tumkur, ¡quien también ganó un premio al primer lugar en el Postdoc Research Slam de LLNL 2019! competencia por el trabajo, dijo que los rayos de Bessel expanden significativamente el espacio de parámetros de escaneo láser sobre las formas tradicionales de rayos gaussianos. El resultado son piscinas de fusión ideales que no son demasiado superficiales y no sufren picaduras, un fenómeno en el que el láser crea un vapor fuerte y provoca una cavidad profunda en el sustrato metálico durante la construcción. como han descubierto anteriormente los investigadores de LLNL. El keyholing crea burbujas en el baño de fusión que forman poros y conduce a un rendimiento mecánico degradado en las piezas terminadas.

Otro inconveniente de los haces convencionales es que son propensos a la difracción (dispersión) a medida que se propagan. Los haces de Bessel ofrecen una mayor profundidad de enfoque debido a sus propiedades no difractivas. Como consecuencia, los autores observaron una mayor tolerancia a la colocación de la pieza de trabajo con respecto al punto focal del láser utilizando rayos de Bessel. La colocación es un desafío para los sistemas industriales que a menudo se basan en técnicas costosas y sensibles para colocar una construcción en progreso dentro de la profundidad de enfoque del haz enfocado cada vez que se deposita una capa de polvo metálico.

"Los rayos de Bessel se han utilizado ampliamente en imágenes, microscopía y otras aplicaciones ópticas por sus propiedades no difractivas y autocurativas, pero los enfoques de ingeniería de forma de haz son bastante poco comunes en aplicaciones de fabricación basadas en láser, ", Explicó Tumkur." Nuestro trabajo aborda la aparente desconexión entre la física óptica y la ingeniería de materiales en la comunidad de fabricación de aditivos metálicos mediante la incorporación de formas de haz de diseño para lograr el control sobre la dinámica del baño de fusión ".

El equipo de LLNL dio forma a los rayos pasando el láser a través de dos lentes cónicos para producir una forma de rosquilla, antes de pasarlo por ópticas adicionales y un escáner para crear "anillos" alrededor del haz central. Instalado en una máquina de impresión comercial en el Laboratorio de Fabricación Avanzada de LLNL, los investigadores utilizaron la configuración experimental para imprimir cubos y otras formas a partir de polvo de acero inoxidable.

A través de imágenes de alta velocidad, los investigadores estudiaron la dinámica de la piscina de fusión, observar una reducción sustancial en la turbulencia de la piscina de fusión y la mitigación de las "salpicaduras", las partículas fundidas de metal que vuelan desde la trayectoria del láser durante la construcción, lo que generalmente conduce a la formación de poros.

En estudios mecánicos y simulaciones, el equipo descubrió que las piezas construidas con vigas Bessel eran más densas, más fuerte y tenía propiedades de tracción más robustas que las estructuras construidas con vigas gaussianas convencionales.

"La industria ha buscado durante mucho tiempo la capacidad de aumentar el control del proceso LPBF para minimizar los defectos, "dijo Ibo Matthews, investigador principal del proyecto antes de convertirse en líder de la División de Ciencia de Materiales de LLNL. "La introducción de una estructura compleja al rayo láser agrega una mayor flexibilidad para controlar con precisión la interacción láser-material, deposición de calor y, en última instancia, la calidad de las impresiones ".

El científico informático de LLNL, Saad Khairallah, utilizó el código multifísico ALE3D desarrollado por LLNL para simular la interacción de las formas láser de haz de Gauss y Bessel con pistas únicas de material de polvo metálico. Comparando las pistas resultantes, el equipo descubrió que el haz de Bessel demostró gradientes térmicos mejorados sobre los haces gaussianos, fomentando una mejor formación de microestructura. También lograron una mejor distribución de energía con los haces Bessel, evitando la generación de "puntos calientes" que se encuentran en los haces gaussianos, que producen charcos de fusión profunda y forman poros.

"Las simulaciones le permiten obtener un diagnóstico detallado de la física que tiene lugar y, por lo tanto, le permite comprender los mecanismos fundamentales detrás de nuestros hallazgos experimentales, "Dijo Khairallah.

Solo una de las muchas vías para mejorar la calidad de las piezas metálicas impresas en 3D que se estudian en LLNL, El modelado del haz es una opción más económica que las estrategias de escaneo alternativas porque se puede realizar a bajo costo mediante la incorporación de elementos ópticos simples y puede reducir el gasto y el tiempo involucrados en las técnicas de posprocesamiento que normalmente se necesitan para las piezas construidas con haces gaussianos. Dijo Tumkur.

"Existe una gran necesidad de producir piezas robustas y sin defectos, con la capacidad de imprimir estructuras muy grandes de manera rentable, ", Dijo Tumkur." Para hacer que la impresión 3D sea realmente compatible con los estándares industriales y avanzar más allá de los enfoques de fabricación convencionales, necesitamos abordar algunos problemas fundamentales que ocurren en regímenes temporales y escalas microestructurales muy breves. Creo que el modelado del haz es realmente el camino a seguir porque se puede aplicar para imprimir una amplia gama de metales de manera ubicua y se puede incorporar a sistemas de impresión comerciales sin plantear desafíos de integrabilidad significativos, como tienden a hacerlo otras técnicas alternativas ".