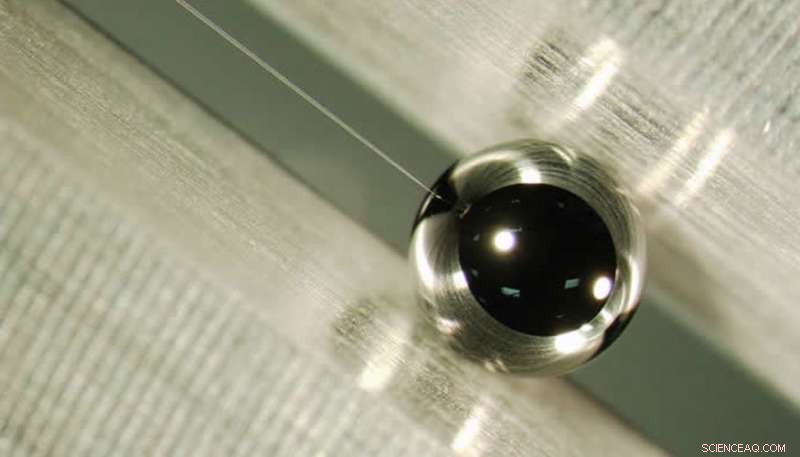

Se inserta un tubo de llenado de 2 micrones en la cápsula de combustible. Crédito:General Atomics

La Instalación Nacional de Ignición (NIF) del Laboratorio Nacional Lawrence Livermore y los ingenieros de General Atomics han creado una cápsula de combustible de fusión por confinamiento inercial (ICF) con un tubo de llenado de dos micrones de diámetro y, a lo largo del camino, encontró una solución a un dilema similar al del "Puente de la Bahía" que podría haber ralentizado drásticamente el proceso de fabricación de cápsulas de NIF.

El mes pasado, NIF realizó la primera prueba de un tubo de dos micrones utilizado para inyectar combustible de hidrógeno en una cápsula objetivo. El pequeño tubo funcionó según lo diseñado y redujo la huella de los tubos de cinco y 10 micrones que se demostró que causaban problemas en las implosiones de NIF.

Los tubos de vidrio delgados también encajan en cápsulas de combustible fabricadas con una técnica diferente, llamado ciclo de presión, que era nuevo para esta aplicación. Eso redujo el tiempo de fabricación de seis meses proyectados a aproximadamente dos días.

Ambas mejoras son pasos importantes para lograr la misión de administración de existencias de NIF. ICF es un aspecto clave para garantizar la seguridad, seguridad y confiabilidad de las armas nucleares de la nación.

"Ahora veremos cuánto mejora cuando hace que el tubo de llenado sea aún más pequeño, ", dijo el subdirector del programa Michael Stadermann." Pasar de 10 a cinco (en experimentos anteriores) fue una gran mejora en el rendimiento ".

Los tubos de llenado se utilizan para inyectar una mezcla de combustible de deuterio y tritio (DT) en una cáscara esférica del tamaño de un grano de pimienta suspendida dentro de un hohlraum. Los 192 rayos láser de alta energía de NIF golpean las paredes internas del hohlraum, generando rayos X que desencadenan una reacción de fusión cuando la mezcla de DT se comprime en un punto caliente generador de energía.

Las perturbaciones degradan el rendimiento

Pero los investigadores determinaron previamente a través de datos de disparos y simulaciones por computadora que los tubos de 10 micrones llenan, mientras que solo alrededor de una sexta parte del diámetro promedio del cabello humano, fueron un factor en las perturbaciones que degradaron el rendimiento de implosión de NIF, particularmente en experimentos que utilizan conchas de ablación de diamantes.

"Idealmente, cuando haces un experimento con NIF, quieres tener un caparazón redondo impecable que tenga el combustible adentro, ", Dijo Stadermann." Cualquier tipo de desviación del perfecto conduce a perturbaciones, lo que a su vez puede reducir la cantidad de fusión que podemos obtener ".

El tubo de llenado, él explicó, conduce a un "pequeño enigma. Tenemos que introducir el combustible dentro de la cápsula, pero al mismo tiempo, cuando ponemos un tubo de llenado, creamos una imperfección ".

La reducción de los anchos de 10 micrones a cinco micrones ayudó. A principios de este año, NIF logró un rendimiento total de neutrones de fusión de 1,9 × 10 dieciséis (19 cuatrillones), duplicar el récord anterior. La complejidad de adelgazar los tubos de llenado, sin embargo, aumentó el tiempo de fabricación de las cápsulas de aproximadamente una semana a aproximadamente cuatro semanas.

Diamond Materials GmbH en Alemania fabrica conchas de diamante recubriendo un mandril de bolas de silicio con carbono de alta densidad. En General Atomics en San Diego, Se inyecta una mezcla de ácido nítrico y fluorhídrico a través de un orificio perforado para el tubo de llenado. El ácido graba el material del mandril, eventualmente dejando solo la cáscara de diamante, que luego se une al tubo de llenado para formar conjuntos de tubos de llenado de cápsulas.

Con orificios de llenado más anchos, el mandril disuelto en ácido saldría por difusión a través del orificio en unos pocos días. El cambio a tubos de llenado de 5 micrones, sin embargo, requirió orificios de llenado más pequeños perforados con láser, lo que aumentó el tiempo de difusión.

Stadermann comparó la desaceleración con el viaje diario entre San Francisco y Oakland Bay Bridge.

La cápsula de combustible redonda está al final del tubo de llenado, que se reduce a 2 micrones en la cáscara. Crédito:General Atomics

"Cuanto más estrecha hagas esa abertura, cuanto más difícil es sacar el mandril disuelto, ", dijo." Es como tener una carretera de ocho carriles que va a San Francisco y de repente se corta a cuatro carriles. Sigues intentando conseguir la misma cantidad de coches en la ciudad todos los días, así que habrá un atasco de tráfico y todo el mundo tardará mucho más en entrar ".

Al contemplar un tubo más delgado hace aproximadamente un año, Los ingenieros de LLNL y General Atomics hicieron un cálculo desalentador:basado en el aumento exponencial del tiempo que implica pasar de 10 micrones a 5 micrones, hacer que la cápsula se acomode a un tubo de dos micrones podría llevar hasta seis meses.

"Eso fue insoportable, obviamente, "Dijo Stadermann.

El ingeniero de General Atomics, Casey Kong, calificó la tarea de "bastante abrumadora".

"Cuando surgió la idea de los tubos de llenado de dos micrones, Bromeamos diciendo que todos estaríamos retirados cuando una concha terminara de lixiviarse, " él dijo.

Ciclos de presión

Impávido, el equipo de General Atomics, incluidos Neal Rice y Wendi Sweet, siguió adelante. Kong dijo que la idea del ciclo de presión vino de varias personas, incluido el científico de laboratorio Tom Braun, quien mostró un video que muestra cómo la presión puede hacer que el líquido entre y salga de un caparazón para una aplicación diferente relacionada con NIF. Los científicos de LLNL Juergen Biener y Tom Bunn ayudaron a respaldar los esfuerzos del equipo de General Atomics.

Con ciclos de presión, la cáscara se coloca en un pequeño vial dentro de un recipiente de presurización. La presión aumenta hasta cinco atmósferas, encogiendo la burbuja de gas que se forma en el interior del proceso de grabado y succionando ácido fresco. Luego se despresuriza el recipiente, que expande la burbuja y empuja hacia afuera el material de mandril no deseado. El ciclo se repite hasta que el material restante ha salido.

"Pudimos reducir este proceso de grabado de seis meses a varios días para el orificio de dos micrones, al mismo tiempo, acortando el tiempo de perforación de 5 micrones a menos de un día desde aproximadamente un mes, "Dijo Stadermann.

El equipo también tuvo que asegurarse de que los frágiles tubos de dos micrones pudieran fabricarse y ensamblarse con la cápsula. La porción de dos micrones del tubo tiene solo aproximadamente un milímetro de largo y se conecta a una porción más larga que se estrecha más allá de la cápsula hasta aproximadamente 40 micrones de diámetro.

Pero el proveedor que fabricó el tubo de 5 micrones no pudo suministrar una versión más delgada. Jay Crippen, enlace de fabricación de ingeniería para la división de tecnologías de fusión inercial de General Atomics, trabajó con otros proveedores para calificar una nueva fuente.

El equipo también tuvo que probar el pegamento que mantiene el tubo en su lugar mientras se bombea combustible y se congela criogénicamente. dijo Crippen, a quien Stadermann elogió como un "mago del montaje".

En LLNL se han ensamblado dos objetivos con tubos de llenado de dos micrones para garantizar que sobrevivirán al proceso. Mientras el equipo perfecciona los procedimientos de fabricación y manipulación, sus miembros confían en que el proceso se convertirá en una rutina durante el próximo año.

"Sabíamos que iba a haber una curva de aprendizaje, "Dijo Crippen.