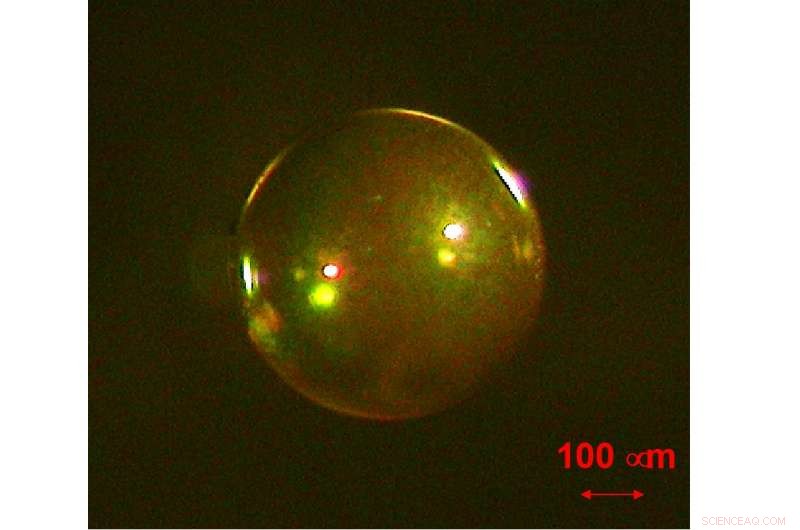

Figura 1. Cápsula de diamante para fusión nuclear fabricada mediante el método de deposición química en fase de vapor (CVD) (diámetro:~ 500 µm, espesor de la película <6 μm). Crédito:Universidad de Osaka

Investigadores liderados por la Universidad de Osaka demostraron que se mitigó la perturbación de la impresión láser en una cápsula para combustible de fusión nuclear hecha de materiales rígidos y pesados. Utilizando el último método de deposición química de vapor (CVD), también produjeron cápsulas de combustible de diamante de alta precisión, una tecnología clave aplicable al combustible de fusión.

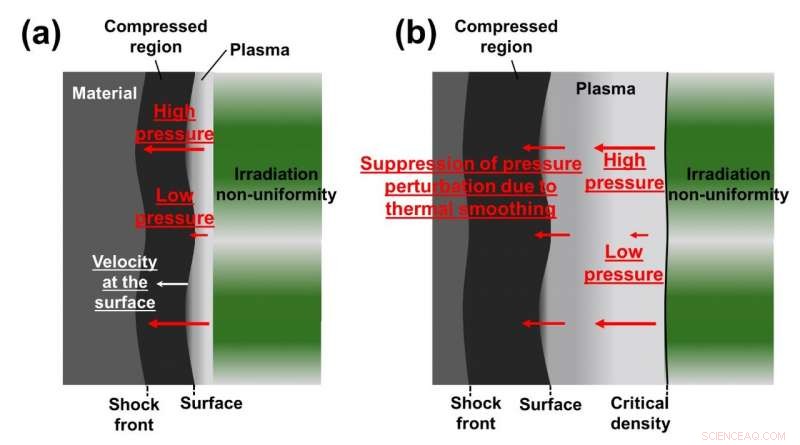

Al iniciar reacciones de fusión nuclear comprimiendo un objetivo de combustible en forma de cápsula, la perturbación de la impresión láser debido a la irradiación no uniformidad crece en la superficie de la cápsula. En la fusión por confinamiento inercial (ICF), una cápsula de combustible se irradia directamente con rayos láser, por lo que la impresión láser por irradiación láser y la rugosidad de la superficie de una cápsula son problemas importantes porque evitan la compresión y el calentamiento del combustible.

En este estudio, los investigadores primero intentaron mitigar la impresión láser. Prestando atención al hecho de que el diamante es rígido pero exhibe una alta elasticidad bajo una presión ultra alta de 100 GPa, realizaron experimentos básicos y simulaciones con respecto a la influencia de la rigidez y densidad del material en la mitigación de la perturbación de la huella. Como resultado, se aclaró que la perturbación de la impresión láser en la superficie de una cápsula de diamante se redujo a aproximadamente el 30 por ciento de la del poliestireno, un material de cápsula convencional. Estos resultados de investigación fueron publicados en Física de Plasmas .

Figura 2. Ilustración esquemática de impresión láser. (a) Inmediatamente después de la irradiación con láser. (b) El plasma crece en la superficie objetivo con el tiempo. Crédito:Universidad de Osaka

Es más, investigadores del Instituto de Ingeniería Láser, La Universidad de Osaka y el Instituto Nacional de Ciencia y Tecnología Industrial Avanzada (AIST) fabricaron cápsulas de diamante altamente uniformadas con superficie lisa ( <0,1 μm) y una esfericidad del 99,7 por ciento al descomponer una mezcla de gas compuesta de hidrógeno y metano y producir cápsulas de diamante mediante una técnica de deposición de vapor químico de filamento caliente (HFCVD). Este método puede mejorar aún más la suavidad de la superficie mediante la optimización de la concentración y la presión de los gases del material.

Este método, que no requiere un proceso de pulido, puede evitar daños debidos al proceso de pulido y problemas en la superficie mecanizada causados por tensiones residuales debidas a daños de mecanizado, conduciendo a la producción masiva de cápsulas para fusión nuclear. Estos resultados de investigación fueron publicados en Diamante y materiales relacionados .

El autor Keisuke Shigemori dice:"El uso del diamante, que es rígido y no produce la impresión láser, como material para cápsulas de combustible permitirá una compresión estable y un calentamiento eficiente del combustible de fusión láser, acelerando las reacciones de fusión nuclear ".